nuovo blog

Nel processo di stampaggio a iniezione di materiali rinforzati con fibra di vetro, fibra galleggiante È uno dei difetti superficiali più comuni. Si presenta come una superficie irregolare causata da fibre di vetro esposte sul componente. Questo problema non solo influisce sull'aspetto visivo del prodotto, ma può anche avere un impatto negativo sui processi secondari come verniciatura, rivestimento o galvanica. Oggi approfondiremo le cause profonde della fluttuazione delle fibre e scopriremo soluzioni efficaci.

2. Analisi approfondita dei fattori del processo di stampaggio a iniezione

Velocità di riempimento lenta:

Il "driver invisibile" dietro la flottazione delle fibre

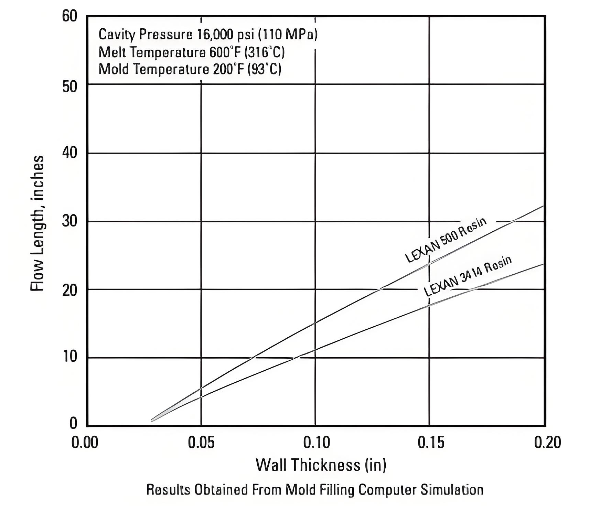

Problema principale: il riempimento lento consente alle fibre di vetro di migrare verso la superficie della parte stampata.

Bassa temperatura di fusione: la "soglia di temperatura" per il flusso dei materiali

Risultato chiave: per ogni diminuzione di 10 °C nella temperatura di fusione, la galleggiabilità delle fibre superficiali aumenta del 15-20%.

Raccomandazione professionale:

Utilizzare una sonda di fusione per misurare la temperatura effettiva di fusione anziché affidarsi esclusivamente ai punti di regolazione del cilindro.

Aumentare la temperatura di fusione fino al limite superiore dell'intervallo consigliato (evitando al contempo la degradazione del materiale).

Prestare attenzione alle impostazioni della contropressione per evitare un'eccessiva rottura delle fibre.

Consigli pratici:

Utilizzare un regolatore della temperatura dello stampo ad alta temperatura (>100 °C) o un sistema a olio termico.

Indicare chiaramente il tipo di regolatore di temperatura dello stampo richiesto per evitare usi impropri.

Quando si lavora ad alte temperature è necessario prestare particolare attenzione per motivi di sicurezza.

3. Considerazioni chiave nella progettazione dello stampo

Sistema di ventilazione: l'equilibrio tra velocità e qualità

Conflitto del nucleo: un riempimento rapido richiede uno sfiato sufficiente, ma uno sfiato eccessivo può causare difetti di sbavatura e galleggiamento delle fibre (ad esempio, linee di saldatura, aria intrappolata).

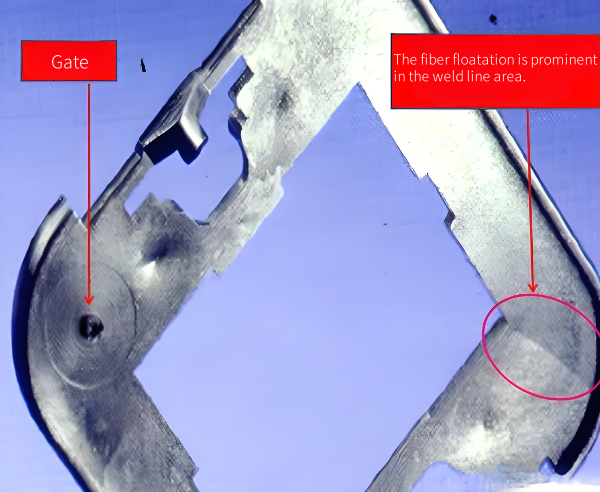

Immagine del difetto di flottazione della fibra (con linee di saldatura e aria intrappolata)

Temperatura del canale caldo: il "punto cieco termico" spesso trascurato

Idea sbagliata comune: la temperatura del canale caldo non è impostata in modo coerente con la temperatura del cilindro.

Migliori pratiche:

Impostare la temperatura del canale caldo entro l'intervallo di temperatura di fusione consigliato per il materiale.

Utilizzare termocoppie per un controllo preciso della temperatura.

Progettazione del cancello: la prima barriera al flusso

Linee guida di progettazione:

Evitare eccessive restrizioni al cancello che potrebbero causare un improvviso picco di pressione.

Le dimensioni e la posizione della saracinesca devono essere adatte alle caratteristiche di flusso del materiale.

Evitare di usare porte eccessivamente piccole per evitare segni di getto e un galleggiamento delle fibre più accentuato.

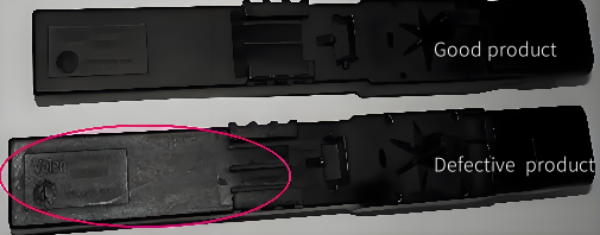

Immagine della parte difettosa: flottazione delle fibre indotta dal getto

Riepilogo: Soluzioni ai problemi di galleggiamento delle fibre

Principio di priorità:

Affrontare prima la causa primaria (in genere i parametri di processo) e poi affrontare i fattori secondari.

Pensiero sistematico:

Sviluppare una soluzione integrata che comprenda processo-stampo-attrezzatura-materiale.

Orientato alla prevenzione:

Prendere in considerazione contromisure per la flottazione delle fibre durante le prime fasi di sviluppo di nuovi stampi.

Approccio basato sui dati:

Stabilire grafici di controllo del processo per i parametri chiave.

Miglioramento continuo:

Creare un meccanismo di risposta rapida e un database di conoscenze per i problemi di galleggiamento delle fibre.