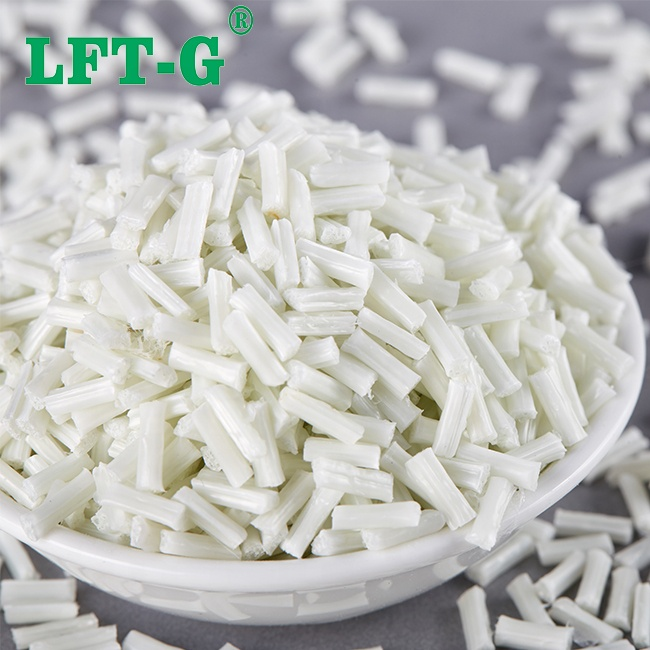

TPU LGF30 termoplastico a fibra lunga TPU LGF densità e TDS

Forma: lunghezza circa 12 mm, alta resistenza, alta tenacità

Vantaggio: più di 20 anni di esperienza nel prodotto in plastica rinforzata con fibra.

lft-g è un team guidato da professionisti che lavorano nel settore delle materie plastiche da quasi 20 anni. siamo specializzati in design, ricerca e sviluppo, fibra di vetro lungo su misura per i clienti; lunga fibra di carbonio; lunga e completa fibra di vetro e fibra di carbonio lunga; composito in fibra speciale. i materiali possono essere ampiamente utilizzati nel settore aerospaziale, automobilistico, militare; elettrodomestici;

√ Il primo schienale del sedile indipendente leggero della terza fila √ La soluzione aiuta le nuove auto a perdere il 30% di peso e a risparmiare il 15% sui costi rispetto al loro predecessore Le parti leggere sono state applicate e applicate con successo alle nuove auto del 2021. Il nuovo modello, che dovrebbe essere messo in vendita nella seconda metà di quest'anno, è riuscito a ridurre il peso corporeo con un componente leggero sullo schienale della poltrona della terza fila. La terza fila posteriore della precedente generazione di auto era costituita da 15 diversi componenti in acciaio e la carrozzeria era molto pesante. Quindi si spera che i sedili della terza fila del 2021 soddisfino tutti i criteri di prestazione pur essendo più leggeri e più competitivi in termini di costi. "Essere più leggeri non significa necessariamente essere più costosi", hanno detto i ricercatori. Rispetto al modello della generazione precedente, durante la ricerca e lo sviluppo del nuovo modello, non solo abbiamo ottenuto una riduzione del 30% del peso del sedile della terza fila, ma abbiamo anche risparmiato il 15% del costo. Questi obiettivi vengono raggiunti perché abbiamo molti ottimi partner". Le parti in resina dei seggiolini auto tradizionali contengono rinforzi metallici, che aumentano il costo del processo. La speranza è di ottenere un'intera iniezione di parti senza elaborazioni complesse e costose. Per soddisfare i requisiti, è stato utilizzato un esclusivo prodotto PA6 in poliammide modificato resistente agli urti e rinforzato con fibra di vetro al 35%, insieme al suo strumento proprietario di simulazione al computer (CAE) che può essere utilizzato in più fasi di sviluppo. Gli strumenti proprietari di simulazione al computer (CAE) di Basf "Classifico il design dei sedili della terza fila della Toyota Senna 2021 come una tecnologia abilitante", ha affermato lo sviluppatore. È il primo schienale del suo genere interamente stampato a iniezione ad essere progettato senza inserti e una delle sfide progettuali era garantire che il sedile avesse un elevato allungamento e resistenza agli urti per soddisfare i requisiti di prevenzione degli urti. "Allo stesso tempo, ci siamo concentrati sulla robustezza e sulla rigidità dei sedili, perché anche la terza fila sostiene il pavimento". Contattaci, ti offriremo i migliori materiali al miglior prezzo.

Nylon 12 (PA12) is a kind of polyamide engineering plastics with excellent properties. With rich petroleum by-product butadiene as the main raw material, low production cost, high economic effect, has been widely used in various fields. Modified nylon 12 is made of nylon 12 resin and quantitative filler, color powder, additives and other components blend, after extrusion, granulation and other processes to obtain a thermoplastic with different properties. LFT-G Chemical modified nylon 12 series products are suitable for extrusion, injection molding and other processing technology, can meet the diversified and customized needs of customers, suitable for automobile, electronic appliances, communications, electric power, medical, sports equipment and other fields. Product line includes: Long glass fiber reinforced PA12, Long carbon fiber reinforced PA12 Long glass fiber reinforced PA12 series LFT-G® long glass fiber reinforced PA12 series is divided into LGF20, LGF30, LGF40 and other specifications according to the long glass fiber filling volume, with the long glass fiber content ranging from 20%-60%. Applications: electronic appliances, sports equipment, quick connector, connector, sanitary ware, shell, bracket, etc. Long carbon fiber reinforced PA12 series La serie PA12 rinforzata con fibra di carbonio lunga LFT-G® è suddivisa nelle specifiche LCF30, LCF40, LCF50 in base alla quantità di riempimento della fibra di carbonio (20% -60%). Ha una buona resistenza, stabilità dimensionale, conducibilità, resistenza agli urti, ecc. Applicazioni: apparecchi elettronici, attrezzature sportive, connettore rapido, connettore, sanitari, scocca, staffa, ecc. Per noi sono disponibili anche altri PA12 funzionali come il grado resistente Toughten, il grado resistente ai raggi UV, ecc.

Sales of new energy vehicles increased significantly Make the concept of "car lightweight" It's hot again. A variety of modified plastics, composite materials and light alloy materials are increasingly mature, not only in the traditional automobile engine around, but also in the power battery of new energy vehicles, there are a variety of plastic applications. But these plastics do not perform well on the safety issue of flame retardancy. Flame retardant and its related industries along with "automobile lightweight" become the hot spot of the automobile industry. Development direction of flame retardant plastics for auto parts At present, the common types of flame retardant materials used in automotive parts are PP, PA, PU, PC, ABS materials, as well as a variety of modified materials and composite materials composed of them. Compared with traditional fuel vehicles, new energy vehicles have added battery modules, charging piles and charging guns and other components. ➡️ The amount of engineering plastics used for battery pack module of a single new energy vehicle is about 30kg. The plastic shell of new energy vehicle mainly uses modified PP, modified PPS, PPO and other high temperature resistant plastics. ➡️ Charging piles require engineering plastics due to high usage standards and harsh operating environment. Each charging pile needs about 6kg engineering plastics. At present, PBT, PA and PC are commonly used. When preparing flame retardant plastics, most of them will increase their limiting oxygen index LOI to about 25-35%, so as to effectively improve the overall safety index of vehicles. In addition, with the current combination of electrification and carbon neutrality, plastics and various flame retardants containing halogens will be more restricted. Therefore, the future development direction of flame retardant plastics, in addition to the need for sufficient mechanical properties to meet the lightweight demand, in electric vehicles and other fields will also need materials to pay attention to the electrical, processing, environmental protection requirements Flame retardants will develop towards the direction of halogen-free and high performance, while the research focus of high performance flame retardants will develop towards the direction of complex co-effect flame retardants, halogen-free flame retardants, expansion flame retardants, superrefinement, nano technology, high efficiency surface chemical modification technology and multi-functional technology. Application of flame retardant materials in automobile parts At present, the flame-retardant plastics mainly used are PP, PU, ABS and PC. According to the special needs of automobile parts, composites (alloying), PA, PBT and PMMA are also used accordingly. Flame retardant PP PP is the largest amount of automotive plastic polymer material, has excellent chemical corrosion resistance, and the processing process is simple, low cost. Widely used in automobile instrument panel, battery pac...

Long Glass Fiber reinforced polypropylene plastic refers to the modified polypropylene composite material which contains the glass fiber length between 10 and 25mm. After injection molding and other processes, the three-dimensional structure is formed. It is also called Long Glass Fiber polypropylene, or LGFPP. There are also many materials at home and abroad referred to Long fiber reinforced thermoplastic as LFT, that is, the abbreviation of long-fiber reinforce thermoplastic. From the material definition, LGFPP belongs to a kind of LFT. Material characteristics Microstructure determines macro performance, so 10~25mm long glass fiber reinforced plastics (LGFPP) compared with ordinary 4~7mm short glass fiber reinforced plastics (GFPP) has higher strength, stiffness, toughness, dimensional stability, low warpage. In addition, long glass fiber reinforced polypropylene has better creep resistance than short glass fiber reinforced polypropylene even if it is subjected to 100℃. On the injection molding product, the long glass fiber interleaved into a three-dimensional network structure, even after the polypropylene substrate is burned, the long glass fiber network still forms a certain strength of the glass fiber skeleton, while the short glass fiber after burning generally into a non-strength fiber skeleton. This is mainly because the ratio of length to diameter of reinforced fiber determines the reinforcement effect. The critical length to diameter ratio is L/D. The packing and short glass fiber with the critical length to diameter ratio less than 100 have no reinforcement effect, while the long glass fiber with the critical length to diameter ratio less than 100 has the reinforcement effect. Compared with metal materials and thermosetting composites, the density of long glass fiber plastics is low, and the weight of the same parts can be reduced by 20~50%. Long glass fiber plastics can provide designers with greater design flexibility, such as forming parts with complex shapes, integrating the number of parts used, saving the cost of the mold (generally the cost of long glass fiber plastic injection mold is about 20% of the cost of metal stamping mold). Reduce energy consumption (production energy consumption of long glass fiber plastics is only 60~80% of steel products, 35~50% of aluminum products), simplify the assembly process. What are the typical application parts of automobile Based on the application advantages of long glass fiber material, it has been applied more and more widely in automobiles. In the mainstream models and new models, we have seen more and more of the following parts are made of long glass fiber reinforced polypropylene material. Long fiber reinforced polypropylene is used in car dashboard body frame, battery bracket, front end module, control box, seat support frame, spare placenta, fender, chassis cover plate, noise partition, rear door frame, etc. The following, a few long glass fiber plastic typical application parts a...

Il team di lft-g® ha una conoscenza combinata di 20 anni di materiali compositi, i nostri progettisti, materiali e ingegneri di processo sono sempre disponibili a rispondere alle vostre domande e il nostro partner sarà lì per supportarvi durante l'intero ciclo di vita del prodotto.

condividere con voi alcuni dei nuovi prodotti di sviluppo della nostra fabbrica, partecipazione a forum di settore, formazione, mostre e condivisione con esempi di forum di alto livello sponsorizzati dall'industria.

2026

Plastica composita LFT di Xiamen Cerimonia di inizio primavera 2026 Mentre la brezza primaverile porta calore e tutte le cose tornano alla vita, il team di Xiamen LFT Composite Plastics Co., Ltd. riuniti con entusiasmo per dare il benvenuto al primo giorno lavorativo del 2026. Riviviamo insieme questo momento vibrante e pieno di speranza per l'inizio del nuovo anno! Dal calore delle buste rosse portafortuna all'ingresso all'emozione dei giochi gratta e vinci, ogni momento è stato allietato dalla gioia del nuovo anno e da un forte spirito di squadra. Questa è stata più di una semplice cerimonia di rientro al lavoro: è stata una vivida riflessione sulla nostra unità, sulla nostra visione condivisa e sulla nostra fiducia mentre ci avviamo coraggiosamente verso il 2026. PARTE 01 Buste rosse fortunate: un inizio prospero Di buon mattino, il team dirigenziale si è riunito nella hall per dare personalmente il benvenuto a ogni collega di ritorno con una busta rossa di Capodanno. Più che un gesto premuroso, si trattava di sentite benedizioni per l'anno a venire, a simboleggiare prosperità, successo e continua buona fortuna per ogni membro della famiglia LFT. Un inizio di lavoro prospero! Auguro a tutti un anno sereno, pieno di successi e tanta fortuna! PARTE 02 Gratta e Vinci – Sorprese e Sorrisi Dopo la cerimonia della busta rossa, è iniziato l'entusiasmante gioco del gratta e vinci. Ogni partecipante ha avuto l'opportunità di vincere sorprese di Capodanno, riempiendo la sala di risate, trepidazione ed allegria. Oltre al divertimento e ai premi, l'attività ha rafforzato il nostro spirito di squadra. In un'atmosfera gioiosa e rilassata, tutti hanno percepito il calore della solidarietà, infondendo nuova motivazione e positività all'anno a venire. PARTE 03 Pieni di energia, pronti per il 2026 Il team LFT è tornato con entusiasmo, sorrisi sicuri ed espressioni determinate. Questa energia vibrante è uno dei nostri maggiori punti di forza. Le risate e le foto di gruppo hanno catturato perfettamente l'unità e lo spirito lungimirante del nostro team, mentre ci avviamo con fiducia verso il nuovo anno. Un nuovo anno. Un nuovo viaggio. Un futuro più forte. Con passione, professionalità e lavoro di squadra, Plastica composita LFT di Xiamen è pronta a creare maggiore valore per i nostri partner globali nel 2026.

leggi di più2026

Bandiera Introduzione I cavalli al galoppo salutano il vecchio anno e la vivace energia del Drago-Cavallo dà il benvenuto al Nuovo Anno! In questo Anno del Cavallo, tutti i colleghi di Xiamen LFT Composite Plastics Co., Ltd. porgiamo i nostri più sinceri auguri di buon anno a tutti i nostri dipendenti che lavorano duramente e alle loro famiglie. Che il nuovo anno ti porti la forza di andare avanti con fiducia, raggiungere nuove vette e avere successo in tutto ciò che persegui! PARTE 01 PARTE 01 Spirito del Cavallo | Auguri di Capodanno PARTE 02 PARTE 02 Pacchetti regalo di Capodanno La distribuzione dei regali di Capodanno è stata vivace e movimentata, con i dipendenti in coda in modo ordinato, i volti raggianti di felicità. Ogni pacco regalo includeva una scatola di arance, un sacchetto di riso, una scatola di tè e una bottiglia di olio da cucina: ogni articolo recava la sincera benedizione dell'azienda per i suoi dipendenti. La scena era piena di risate e allegria, mentre i dipendenti si scambiavano gli auguri e condividevano la gioia del nuovo anno. Scatole di arance fresche, sacchetti di riso di prima qualità, scatole di tè profumato e barili di olio da cucina di alta qualità erano più che semplici regali: incarnavano il riconoscimento e la gratitudine dell'azienda per il duro lavoro e la dedizione dei dipendenti. PARTE 03 PARTE 03 Regali premurosi, affetto profondo Xiamen LFT Composite Plastics aderisce sempre alla cultura aziendale di “Orientato alle persone, co-creazione e condivisione” , ponendo il benessere dei dipendenti al primo posto. I benefit di Capodanno sono più di semplici regali: riflettono l'impegno dell'azienda a crescere insieme ai propri dipendenti e a condividere i frutti del successo. Arance: simboleggiano i desideri che si avverano, sperando che ogni dipendente realizzi i propri sogni nel nuovo anno. Riso: rappresenta l'abbondanza, augurando a tutti una vita prospera senza preoccupazioni per cibo o vestiti. Tè: è sinonimo di eleganza e serenità, nella speranza che i dipendenti possano godere di momenti di calma durante le loro giornate frenetiche. Olio da cucina: simboleggia una vita fiorente, augurando a tutti che i giorni siano fioriti e prosperi. PARTE 04 PARTE 04 Riflessioni dei dipendenti | Prospettive per l'anno del cavallo "Ricevere il pacchetto regalo di Capodanno dell'azienda mi scalda il cuore! Tutti e quattro gli articoli sono molto pratici e non solo dimostrano l'attenzione dell'azienda, ma mi riempiono anche di entusiasmo per l'Anno del Cavallo. Spero che l'azienda galoppi come un cavallo focoso nel nuovo anno e che possiamo crescere insieme a lei!" — Sig. Wu, Dipartimento del Commercio Estero "Arance, riso, tè e olio: ognuno rappresenta i desideri più sentiti dell'azienda. Con l'Anno del Cavallo in arrivo, auguro all'azienda grande successo e traguardi sempre più ambiziosi! Spero anche che ogni dipendente possa abbracciare lo spirito del Drago-Cavallo e raggiungere risultati ancora più grandi!" — Ingegnere Z...

leggi di più2026