nuovo blog

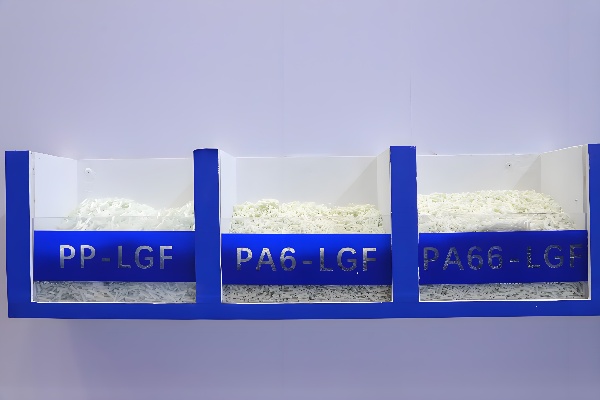

Con il rapido sviluppo del industria automobilistica , compositi termoplastici rinforzati con fibre di vetro lunghe (LGF) sono state applicate sempre più spesso.

Seguendo la tendenza all'alleggerimento dell'automotive, "

sostituire l'acciaio con la plastica

" è diventato un approccio mainstream. Sfruttando appieno le potenzialità di LGF

basso coefficiente di dilatazione lineare, elevata resistenza specifica, elevato modulo specifico ed eccellente stabilità dimensionale

, la sua applicazione in strutture automobilistiche leggere riduce efficacemente il peso del veicolo, migliora le prestazioni di potenza e la maneggevolezza, riduce il consumo energetico e migliora l'autonomia di guida.

Prestazione Analisi

1.1 Materiali PP-LGF ignifughi

Materiali in polipropilene rinforzato con fibre di vetro lunghe (PP‑LGF)

Offrono eccellenti proprietà meccaniche e stabilità dimensionale, il che li rende ampiamente utilizzati in diversi settori industriali. Possono anche essere progettati per presentare prestazioni ritardanti di fiamma intumescenti o sinergiche. Questi materiali sono principalmente classificati in due tipologie di ritardanti di fiamma:

a base di azoto-fosforo

E

a base di bromo

.

Il sistema azoto-fosforo forma uno strato poroso ed espanso di carbone sulla superficie della matrice in PP attraverso l'azione dei ritardanti di fiamma. Questo strato di carbone agisce come una barriera termica e anti-ossigeno, migliorando la resistenza e la resistenza al calore del carbone, ritardando efficacemente la decomposizione e l'ossidazione della resina della matrice e migliorando le prestazioni ignifughe complessive del sistema composito, ottenendo così la ritardanza di fiamma per la resina della matrice.

I ritardanti di fiamma a base di bromo sfruttano principalmente l'effetto sinergico bromo-antimonio. Durante la decomposizione termica, generano sostanze inerti che rallentano o interrompono la combustione. Inoltre, l'HBr denso prodotto può diluire l'ossigeno presente nell'aria circostante, non è infiammabile e può formare uno strato protettivo sulla superficie del materiale per inibire la combustione, ridurre la velocità di combustione o favorire l'autoestinzione.

IL

proprietà

di alcuni tipici materiali PP-LGF ignifughi attualmente utilizzati nelle applicazioni sono riassunti nella Tabella 1.

Tabella 1 Perfo

Resistenza dei materiali PP-LGF ignifughi

| Proprietà |

PP‑LGF20 (Azoto‑Fosforo) |

PP‑LGF20 (a base di bromo) |

|

Contenuto di fibra di vetro / % |

20 | 20 |

|

Resistenza alla trazione / MPa |

94,8 | 87,6 |

|

Resistenza alla flessione / MPa |

149 | 132 |

|

Modulo di flessione / MPa |

5540 | 5620 |

|

Impatto dentellato / kJ/m² |

20 | 17 |

|

Impatto senza intaglio / kJ/m² |

45 | 41 |

|

Resistenza alla fiamma (3,2 mm) |

V-0 | V-0 |

Dalla Tabella 1, si può vedere che i materiali PP-LGF ignifughi, pur mantenendo buone prestazioni sinergiche ignifughe , conservare anche notevoli proprietà meccaniche tra cui resistenza alla trazione, resistenza alla flessione e resistenza all'impatto con intaglio.

1.2 Materiali PA66-LGF

Materiali PA66-LGF

sono compositi rinforzati con

elevata resistenza al calore, elevata resistenza, elevato modulo ed eccellente tenacità

. Tra loro,

PA66-LGF30

contiene

Rinforzo in fibra di vetro lunga al 30%

, mentre il PA66-LGF25 ne contiene il 25%. Entrambi sono prodotti in forma di pellet, il che migliora significativamente la resistenza meccanica e la stabilità dimensionale del materiale, fornendo un'eccezionale resistenza agli urti.

proprietà

dei tipici materiali PA66-LGF sono mostrati nella Tabella 2.

Tabella 1 Perfo Resistenza dei materiali PP-LGF ignifughi

| Proprietà | PA66-LGF30 |

PA66-LGF25 |

|

Contenuto di fibra di vetro / % |

30 | 25 |

|

Resistenza alla trazione / MPa |

170 | 151 |

|

Resistenza alla flessione / MPa |

228 | 208 |

|

Modulo di flessione / MPa |

8050 | 7720 |

|

Impatto dentellato / kJ/m² |

21 | 18 |

|

Impatto senza intaglio / kJ/m² |

69 | 66 |

Applicazioni

LGF è ampiamente utilizzato in automobili, aerospaziale, sport, elettrodomestici e imballaggi , con il industria automobilistica essendo il settore primario di applicazione, rappresentando circa 80% .

2.1 Ruote per autoveicoli

Fibra di vetro lunga in nylon (LGF)

è un

resistente alle alte temperature, autolubrificante

materiale rinforzato in grado di sopportare carichi medio-alti. Essendo un materiale che combina perfettamente il rinforzo in fibre lunghe con la lubrificazione, può operare in condizioni fino a

130 °C

Grazie alla sua buona versatilità, è adatto per applicazioni a secco, utilizzato principalmente in movimenti rotatori e scorrevoli, presenta un'eccellente resistenza alla polvere e non richiede manutenzione.

Nella progettazione e nello sviluppo di componenti leggeri per l'industria automobilistica, i materiali PA66 rinforzati con fibre di vetro lunghe sono adatti per

componenti delle ruote per autoveicoli

, consentendo la produzione di piastre composite e ruote per autovetture tramite stampaggio a iniezione.

Il metodo di preparazione per le lastre composite prevede l'essiccazione dei pellet a 100 °C per 4 ore, seguita dallo stampaggio a iniezione. I parametri del processo di stampaggio, come

La temperatura della vite, la pressione della vite, la pressione di iniezione, il tempo di iniezione, la contropressione, il tempo di raffreddamento e la temperatura dello stampo vengono impostati di conseguenza. Dopo lo stampaggio, le piastre vengono raffreddate in aria fino a temperatura ambiente.

.

La preparazione delle ruote composite segue un processo simile:

I pellet vengono essiccati a 100 °C per 4 ore e poi stampati a iniezione. I parametri di processo includono la temperatura del canale caldo, la pressione di iniezione, il tempo di iniezione, la pressione di mantenimento, il tempo di mantenimento, il tempo di raffreddamento e la temperatura dello stampo.

Il prodotto finale è un cerchio composito da 15 pollici.

Successivi test e analisi delle piastre e delle ruote determinano il contenuto di fibre di vetro, la lunghezza, l'orientamento e la distribuzione delle fibre. I test di fatica radiale sulle ruote in composito confermano ulteriormente le loro prestazioni di resistenza alla fatica.

2.2 Copertura del cofano motore

Considerando il

elevata resistenza specifica, modulo specifico e resistenza all'impatto

di polipropilene rinforzato con fibra di vetro lunga (PP-LGF), può essere applicato efficacemente in

componenti del cofano motore dell'automobile

Ottimizzando la progettazione dello stampo e regolando i parametri di lavorazione, è possibile realizzare parti che soddisfano sia i requisiti estetici che quelli prestazionali, soddisfacendo così le esigenze delle applicazioni automobilistiche leggere e riducendo al minimo i costi.

Sulla base dei requisiti prestazionali dei cofani motore, è stato selezionato il PP-LGF30. Attraverso prove di produzione e verifiche delle prestazioni, si è riscontrato che la resistenza alla trazione, il modulo di flessione, la resistenza all'impatto con intaglio e la temperatura di deflessione termica del materiale soddisfano i requisiti funzionali delle applicazioni per cofani motore. Per ottimizzare ulteriormente la qualità estetica dei componenti in PP-LGF30, sono necessari aggiustamenti nella progettazione e nella lavorazione degli stampi. Ad esempio,

è possibile aggiungere fori di sfiato alle estremità del flusso di fusione per risolvere le difficoltà di stampaggio e può essere utilizzato un regolatore della temperatura dello stampo per mantenere la temperatura dello stampo a 80 °C

.

2.3 Modulo front-end

Nello sviluppo di design leggeri per autoveicoli, il polipropilene rinforzato con fibre di vetro lunghe (PP-LGF), con il suo

eccellenti proprietà meccaniche

, può essere applicato a

telai anteriori per autoveicoli

Integrando in modo ragionevole l'ottimizzazione della topologia strutturale, l'ottimizzazione dimensionale e altre tecniche di progettazione, e basandosi sullo sviluppo di materiali PP-LGF modificati, è possibile ottenere formulazioni ottimizzate e una selezione delle materie prime, seguite da compounding sperimentale, test e progettazione del processo.

2.4 Cofano anteriore

Nel processo di progettazione leggera dell'automobile, il concetto di "

sostituire l'acciaio con la plastica

" è stato sempre più riconosciuto. Il cofano anteriore dei veicoli viene ora prodotto utilizzando

compositi plastici rinforzati con fibre di vetro lunghe

, che sono

accendino

in peso e offerta

prestazioni superiori

, riducendo così efficacemente la massa complessiva del veicolo e soddisfacendo i requisiti di risparmio energetico e riduzione delle emissioni.

Durante il miglioramento e l'ottimizzazione della struttura del cofano anteriore, i materiali metallici originali vengono sostituiti da compositi rinforzati con fibre di vetro lunghe. Sulla base delle proprietà meccaniche di questi compositi, viene applicato il metodo di progettazione equivalente per riprogettare la struttura del cofano, tenendo in considerazione fattori come il modulo elastico, il coefficiente di Poisson e lo spessore delle pareti sottili per determinare lo spessore iniziale del cofano.

Ulteriori ottimizzazioni strutturali includono:

progettazione di piattaforme incassate e nervature trasversali nel pannello interno come strutture di rinforzo; aggiunta di piccoli fori sul bordo inferiore del pannello interno; adozione di metodi di giunzione ad alta adesione per l'assemblaggio del cofano; e semplificazione della struttura sezionale dei lati del cofano mediante l'uso di guarnizioni laterali adesive

.

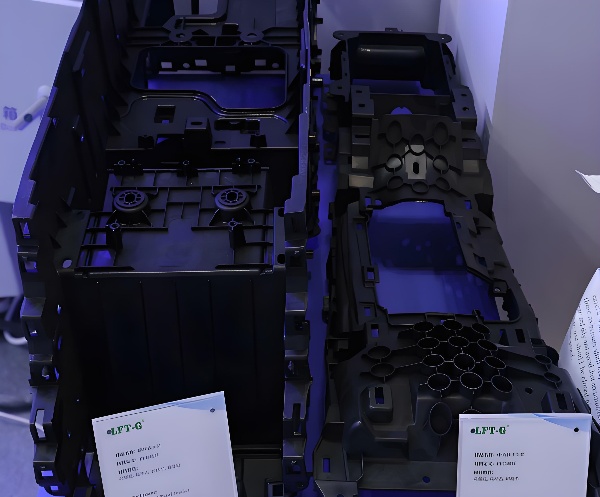

2.5 Scheletro del pannello strumenti

Come tutti

leggero e ad alta resistenza

materiale plastico composito, polipropilene rinforzato con fibre di vetro lunghe (PP-LGF) può essere applicato nel

scheletro del pannello strumenti automobilistico

Sfruttando le sue eccellenti proprietà meccaniche e la buona adattabilità ambientale, il PP-LGF viene prodotto tramite il metodo di impregnazione a fusione, rendendolo adatto a componenti strutturali ad alte prestazioni come i cruscotti. Il cruscotto è una parte fondamentale dell'abitacolo del veicolo, che richiede elevata resistenza e rigidità.

2.6 Vassoio batteria

I compositi rinforzati con fibre di vetro lunghe possono essere prodotti in

componenti di forma complessa

tramite stampaggio a iniezione. Per soddisfare i requisiti di alleggerimento dei vassoi delle batterie per autoveicoli,

PP-LGF40

È stato selezionato per le sue prestazioni superiori nel ridurre le vibrazioni e il rumore del veicolo, oltre a migliorare la resistenza alla corrosione. Il materiale può essere stampato in componenti con strutture complesse e pareti sottili, mentre le nervature strutturali sono incorporate nel design per aumentarne la rigidità. Durante la produzione, le transizioni angolari devono essere smussate per ridurre la concentrazione di sollecitazioni e garantire la rigidità richiesta del vassoio della batteria.

Considerando che i fori di installazione e le flange laterali sono soggetti a sollecitazioni maggiori rispetto ad altre zone, lo spessore delle pareti dei fori di montaggio dovrebbe essere opportunamente aumentato, con nervature che si estendono fino alla superficie del vassoio per rinforzare queste aree. Per migliorare ulteriormente la rigidità delle pareti laterali del vassoio, è necessario aggiungere una flangia da 2 mm lungo i lati e il perimetro, e posizionare una struttura a nervature a griglia (a forma di "井") sul retro del vassoio. Inoltre, è necessario apportare modifiche pre-deformazione per tenere conto della deformazione indotta dalle nervature, garantendo sia la compatibilità di assemblaggio che una maggiore rigidità, soddisfacendo così i requisiti di alleggerimento del settore automobilistico.

2.7 Portellone posteriore

I portelloni posteriori in plastica possono essere realizzati utilizzando compositi termoplastici in polipropilene rinforzato con fibre di vetro lunghe (PP-LGF), che offrono

bassa densità, elevata resistenza, elevata riciclabilità e flessibilità di progettazione

Questo materiale riduce significativamente il consumo di carburante e le emissioni di CO₂, consentendo al contempo una maggiore integrazione dei componenti. Nel design del portellone posteriore in PP-LGF, sia i pannelli interni che quelli esterni sono prodotti tramite stampaggio a iniezione, con incollaggio tra loro. L'analisi di simulazione viene eseguita per ottimizzare l'integrità strutturale e le prestazioni.

Il pannello interno, che sopporta la maggior parte del carico, deve essere rinforzato con nervature nella sezione superiore e nelle zone del montante D per garantire resistenza e rigidità sufficienti. Nella scelta del materiale, il coefficiente di dilatazione termica lineare dei pannelli interni ed esterni deve essere attentamente abbinato, in particolare in condizioni di caldo e freddo alternati. Un accoppiamento inadeguato può causare distacchi o deformazioni dei giunti adesivi a causa della dilatazione e contrazione termica.

Parafango 2.8

Utilizzando attrezzature di stampaggio specializzate, i granuli di PP-LGF con un contenuto di fibre di vetro specifico vengono preparati e applicati nelle strutture dei parafanghi per autoveicoli. Quando si progettano parafanghi con PP-LGF, è essenziale valutare l'influenza del contenuto di fibre di vetro su

proprietà di trazione, flessione e impatto

attraverso test delle prestazioni.

Devono essere valutate anche le proprietà non meccaniche, tra cui la resistenza alle alte temperature, ai cicli termici, agli urti, al calore umido, all'acqua e ai solventi. È necessario osservare attentamente eventuali difetti quali deformazioni, crepe, sfarinamento, formazione di bolle, appiccicosità o dissoluzione. Dopo i test, i componenti del parafango vengono assemblati per convalidarne l'idoneità a diverse condizioni operative e garantire la conformità ai requisiti di leggerezza e durata.

Conclusione

In sintesi, i compositi rinforzati con fibre di vetro lunghe sono materiali ad alta resistenza e leggeri. Nel contesto della "sostituzione dell'acciaio con la plastica", dimostrano notevoli vantaggi in termini di prestazioni e sono adatti all'applicazione nella progettazione di strutture leggere per il settore automobilistico.