nuovo blog

Nel campo di applicazioni polimeriche , restringimento La velocità è un parametro critico che influenza profondamente la precisione dimensionale, prestazioni e risultati applicativi finali di prodotti polimerici.

Che si tratti di articoli in plastica di uso quotidiano o di componenti di precisione utilizzati nei settori industriali avanzati, comprendere e controllare il restringimento dei materiali polimerici è essenziale per garantire la qualità e la funzionalità del prodotto.

In questo articolo approfondiremo la fattori chiave influenzando il restringimento del polimero ed esplorando metodi efficaci per ridurre il restringimento.

1. Definizione del tasso di restringimento nei materiali polimerici

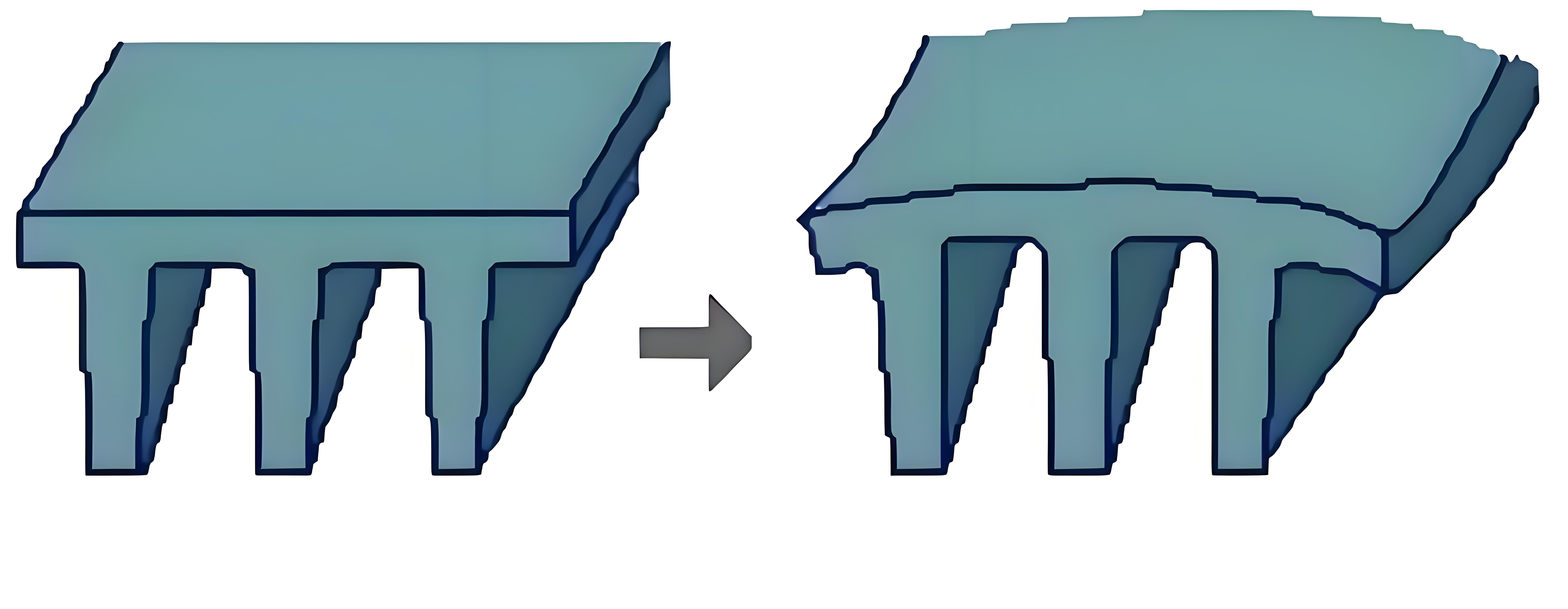

Il tasso di ritiro dei materiali polimerici si riferisce alla differenza percentuale tra le dimensioni di un componente in plastica alla temperatura di stampaggio e le sue dimensioni dopo essere stato rimosso dallo stampo e raffreddato a temperatura ambiente. Riflette direttamente il grado di riduzione dimensionale del componente in plastica dopo il raffreddamento all'esterno dello stampo.

Per semplificare, è come posizionare un modello in plastica ad alta temperatura in uno stampo per la formatura; una volta raffreddato, le sue dimensioni saranno inferiori a quelle che avrebbe alla temperatura di stampaggio all'interno dello stampo. Questo rapporto di riduzione è il tasso di ritiro.

Il tasso di restringimento si calcola con la formula:

dove R prima è la dimensione alla temperatura di stampaggio e R dopo è la dimensione dopo il raffreddamento a temperatura ambiente.

A causa delle differenze nella struttura molecolare, nella composizione chimica e in altri fattori, i vari materiali polimerici presentano tassi di ritiro diversi. Questo rende la valutazione del tasso di ritiro particolarmente importante durante la selezione del materiale e la progettazione del processo di stampaggio.

2. Fattori che influenzano il tasso di restringimento dei materiali polimerici

Influenza delle materie prime

1. Diversi tipi di materie prime

I tassi di restringimento variano notevolmente tra i diversi tipi di materiali polimerici.

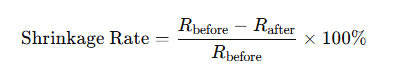

Ad esempio, i materiali modificati rinforzati con fibre lunghe presentano in genere un tasso di restringimento compreso tra circa l'1,2% e l'1,5%.

PP omopolimero rinforzato con fibra di vetro lunga al 40%

2.

Cristallinità delle materie prime

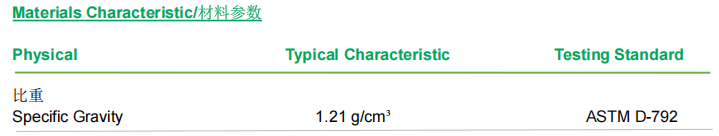

Quando un materiale ha un elevato grado di cristallinità, le sue catene molecolari sono disposte in modo compatto e ordinato. Durante il raffreddamento, le catene passano da uno stato fuso disordinato a uno stato cristallino ordinato, causando un ritiro significativo. Le catene strettamente compattate nelle regioni cristalline riducono il volume del materiale, con conseguente maggiore velocità di ritiro. Al contrario, i materiali amorfi (non cristallini) presentano generalmente un ritiro inferiore.

Un'analogia semplice è quella dell'accatastamento della legna: la legna accatastata in modo casuale occupa più spazio, mentre la legna accatastata in modo ordinato occupa meno volume.

3.

Peso molecolare delle materie prime

Quando il peso molecolare è elevato, le forze intermolecolari tra le catene sono più forti, rendendo più difficile il movimento delle stesse. Durante lo stampaggio e il raffreddamento, le catene non riescono a riorganizzarsi e compattarsi facilmente, con conseguente riduzione del tasso di ritiro. Al contrario, i materiali con un peso molecolare inferiore presentano catene più mobili che possono riorganizzarsi e aggregarsi più facilmente durante il raffreddamento, con conseguente aumento del tasso di ritiro.

Influenza del processo di stampaggio

1.

Temperatura di stampaggio

L'aumento della temperatura di stampaggio aumenta la mobilità delle catene molecolari e migliora il flusso del fuso, consentendo a una maggiore quantità di materiale fuso di riempire la cavità dello stampo. Tuttavia, temperature più elevate aumentano anche la forza motrice del ritiro durante il raffreddamento. D'altro canto, il tempo di sigillatura del gate più lungo a temperature più elevate consente a una maggiore quantità di materiale fuso di entrare nella cavità, aumentando la densità di stampaggio. Nel complesso, l'effetto combinato porta spesso a una riduzione del tasso di ritiro.

2.

Mantenere la pressione

Una maggiore pressione di mantenimento durante lo stampaggio comprime una maggiore quantità di materiale fuso nella cavità, compensando la riduzione di volume causata dal ritiro da raffreddamento e riducendo così la velocità di ritiro. Per i materiali cristallini, l'effetto della pressione di mantenimento sulla velocità di ritiro mostra un andamento decrescente, mentre per alcuni materiali amorfi, la velocità di ritiro diminuisce linearmente con l'aumentare della pressione di mantenimento.

3.

Temperatura di fusione

Una temperatura di fusione più elevata aumenta il moto termico molecolare e migliora la fluidità, facilitando il riempimento completo della cavità dello stampo. Per i materiali cristallini, può anche influenzare il comportamento di cristallizzazione, influenzando così il ritiro. Generalmente, l'aumento della temperatura di fusione riduce il ritiro, ma una temperatura eccessiva può portare alla degradazione del materiale.

4.

Temperatura dello stampo

Temperature dello stampo più basse fanno sì che il materiale fuso si solidifichi più rapidamente, riducendo i tempi di raffreddamento e le reazioni di ritiro, riducendo così i tassi di ritiro. Temperature dello stampo più elevate rallentano il raffreddamento, consentendo un ritiro maggiore.

5.

Tempo di attesa

Un tempo di mantenimento più lungo consente al materiale fuso di continuare a riempire gli spazi vuoti causati dal ritiro da raffreddamento sotto pressione, riducendone la velocità di ritiro. Tuttavia, un tempo di mantenimento eccessivo può aumentare il ciclo di stampaggio e causare una concentrazione di stress nel prodotto.

6.

Tempo di raffreddamento nello stampo

Per prodotti in plastica di grandi dimensioni con pareti spesse, è necessario un tempo di raffreddamento nello stampo sufficiente a garantire il raffreddamento e la solidificazione completi. Questo aiuta le catene molecolari a stabilizzarsi nella loro disposizione finale, con conseguente ritiro stabile o addirittura ridotto. Un tempo di raffreddamento insufficiente può causare un ritiro continuo dopo la sformatura, con conseguenti deviazioni dimensionali.

7.

Velocità di iniezione

Per i prodotti a pareti sottili, una velocità di iniezione più elevata consente al materiale fuso di riempire rapidamente la cavità, ma può introdurre uno sforzo di taglio più elevato, causando un orientamento delle catene molecolari e un ritiro anisotropo. Una velocità di iniezione più lenta può causare un riempimento non uniforme, che a sua volta influisce sul ritiro.

Influenza della struttura

1.

Spessore della parete dei prodotti in plastica

Un aumento dello spessore della parete rallenta la velocità di raffreddamento interno, consentendo una cristallizzazione più completa e un grado di cristallinità più elevato, che porta a un maggiore ritiro. Per alcuni materiali amorfi, l'effetto dello spessore della parete sul ritiro non mostra un andamento chiaro.

2.

Presenza di inserti nelle parti stampate a iniezione

Quando i componenti stampati a iniezione contengono inserti metallici, la differenza nei coefficienti di dilatazione termica tra il metallo e il polimero può causare un ritiro non uniforme durante il raffreddamento, generando tensioni interne. Ciò può comportare un ritiro non uniforme attorno agli inserti, con il rischio di deformazioni, crepe o altri difetti.

3.

Forma della parte stampata a iniezione

Forme complesse, come parti con transizioni tra pareti sottili e spesse, nervature, sporgenze o altre caratteristiche, possono portare a un ritiro non uniforme. Le sezioni sottili si raffreddano rapidamente e si restringono meno, mentre le sezioni spesse si raffreddano lentamente e si restringono di più, creando differenze di ritiro all'interno dello stesso pezzo. Anche le parti asimmetriche sono più soggette a ritiro non uniforme.

4.

Restringimento nella direzione della lunghezza rispetto allo spessore

Nello stampaggio a iniezione, le catene molecolari nel fuso tendono ad essere maggiormente orientate nella direzione del flusso (direzione della lunghezza), con conseguente ritiro relativamente inferiore. Perpendicolarmente al flusso (direzione dello spessore), le catene molecolari sono meno orientate, con conseguente ritiro relativamente maggiore.

Influenza della struttura dello stampo

1.

Dimensione del cancello

Nello stampaggio a iniezione, un punto di iniezione più grande riduce la resistenza al flusso del fuso, consente l'ingresso di una maggiore quantità di materiale nella cavità, garantisce una distribuzione più uniforme della pressione e aumenta la densità di stampaggio, con conseguente riduzione del tasso di ritiro. Al contrario, un punto di iniezione più piccolo aumenta il ritiro.

2.

Restringimento in direzioni parallele e perpendicolari al cancello

Nella direzione del flusso (parallela), le catene molecolari sono più orientate, determinando un minore ritiro durante il raffreddamento. Nella direzione perpendicolare al gate, l'orientamento delle catene molecolari è inferiore, determinando un maggiore ritiro e potenzialmente causando deformazione o deformazione.

3.

Differenze di restringimento tra aree vicine e lontane dal cancello

Negli stampi di grandi dimensioni, le aree lontane dall'attacco di colata subiscono una pressione di fusione inferiore, un riempimento più lento e un effetto di tenuta più debole, con conseguente ritiro relativamente più elevato. Le aree vicine all'attacco di colata presentano generalmente un ritiro inferiore.

Metodi di modifica per ridurre il restringimento dei materiali polimerici

Rinforzo in fibra

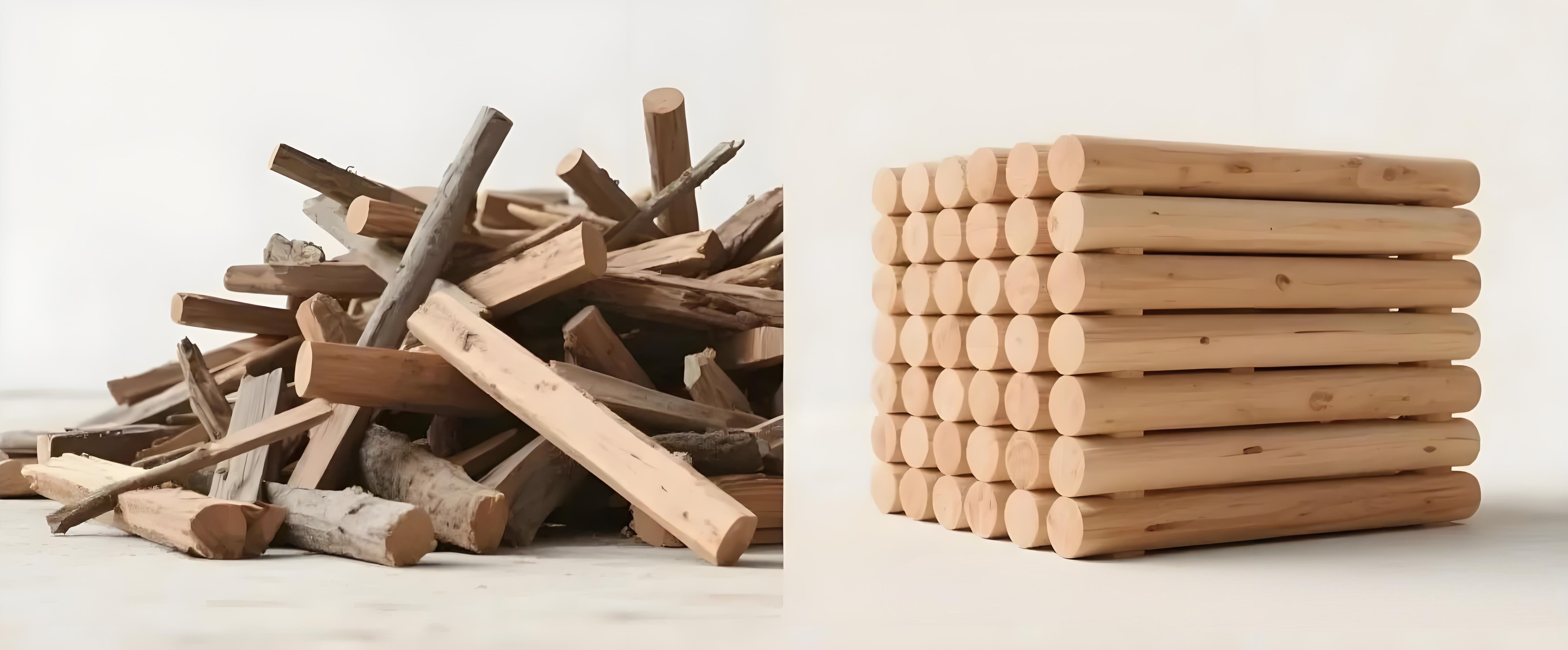

Prendendo come esempio l'acido polilattico (PLA), l'aggiunta di fibre di vetro corte può ridurre significativamente il ritiro da stampaggio. Quando il contenuto di fibre di vetro raggiunge una certa proporzione, il ritiro dei compositi in PLA diminuisce notevolmente. Rispetto alle fibre di vetro corte,

polimeri rinforzati con fibre di vetro lunghe

esibire anche

restringimento inferiore

, con un restringimento costante sia in direzione longitudinale che trasversale. Anche i polimeri rinforzati con whisker mostrano un restringimento basso; ad esempio, il PLA rinforzato con whisker di solfato di calcio presenta un restringimento inferiore rispetto al PLA rinforzato con fibre di vetro.

Polimeri rinforzati con fibre lunghe