nuovo blog

Polietere etere chetone (PEEK)

È un materiale termoplastico ingegneristico ad alte prestazioni, noto per la sua eccezionale resistenza alle alte temperature, agli agenti chimici e alle sollecitazioni meccaniche. Offre un'eccezionale stabilità termica con una temperatura di utilizzo continuo fino a 250 °C, oltre a un'eccellente resistenza chimica a un'ampia gamma di sostanze aggressive.

Il PEEK presenta un'elevata resistenza meccanica e rigidità, mantenendo stabilità dimensionale e affidabilità anche in condizioni estreme. Di conseguenza, è ampiamente utilizzato nei settori aerospaziale, dei dispositivi medici, automobilistico ed elettronico. Inoltre, il suo basso coefficiente di attrito e la sua superiore resistenza all'usura lo rendono ideale per la produzione di componenti di precisione che richiedono elevata durata e prestazioni a lungo termine.

Panoramica del materiale PEEK

Definizione e struttura chimica

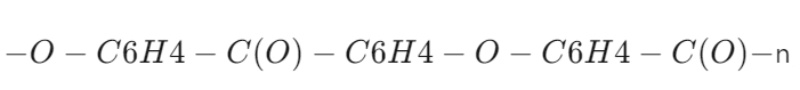

Il polietereterchetone (PEEK) è una plastica ingegneristica speciale ad alte prestazioni appartenente alla famiglia dei polimeri aromatici semicristallini. La sua struttura chimica è costituita da legami eterei e chetonici ripetuti, disposti alternativamente, con anelli benzenici incorporati nella catena molecolare. Questa configurazione unica conferisce al PEEK eccezionali proprietà globali. La formula molecolare del PEEK è:

La presenza di anelli benzenici contribuisce alla sua eccellente stabilità termica e chimica, mentre i gruppi etere e chetonici forniscono flessibilità e resistenza meccanica.

Storia dello sviluppo

Lo sviluppo dei materiali PEEK può essere fatto risalire agli anni '70. Nel 1978, la società britannica Imperial Chemical Industries (ICI) sintetizzò per la prima volta il PEEK e lo commercializzò nel 1982. Inizialmente, il PEEK veniva utilizzato principalmente nel

industria aerospaziale

Grazie alla sua eccellente resistenza alle alte temperature, alla corrosione e all'elevata resistenza meccanica, rappresentava un'alternativa leggera ai tradizionali materiali metallici, riducendo efficacemente il peso degli aeromobili. Grazie ai continui progressi tecnologici e alla riduzione dei costi di produzione, l'applicazione del PEEK si è gradualmente estesa a vari campi, come

automotive, elettronica, medicina e macchinari

.

Lavorabilità del materiale PEEK

Stampaggio a iniezione

Il PEEK presenta eccellenti proprietà di stampaggio a iniezione, consentendo la produzione efficiente di componenti complessi e ad alta precisione per un'ampia gamma di settori.

Intervallo di temperatura di elaborazione:

Il PEEK richiede in genere una temperatura di stampaggio a iniezione compresa tra 360 °C e 400 °C. Questo ampio intervallo di lavorazione garantisce una fusione e una fluidità ottimali del materiale, prevenendone al contempo la degradazione termica.

Scorrevolezza:

Il PEEK ha buone proprietà di fluidità, con un indice di fluidità (MFR) che varia da 0,5 a 2,0 g/10 min. Ciò gli consente di riempire efficacemente cavità di stampi complesse e di produrre parti con pareti sottili e struttura fine.

Tasso di restringimento:

Il PEEK presenta un basso ritiro durante lo stampaggio a iniezione, generalmente compreso tra lo 0,5% e lo 0,8%. Ciò si traduce in variazioni dimensionali minime durante il raffreddamento e garantisce un'elevata precisione dimensionale, aspetto particolarmente importante per i componenti aerospaziali ed elettronici.

Requisiti per la muffa:

A causa dell'elevata temperatura di lavorazione, gli stampi utilizzati per il PEEK devono essere realizzati in acciai ad alta resistenza e resistenti al calore, come H13 o SKD61, e devono essere dotati di sistemi di raffreddamento efficienti per ottimizzare i tempi di ciclo. Una progettazione adeguata dello stampo può ridurre il ciclo di stampaggio di oltre il 20%.

Esempio di applicazione:

Nell'industria automobilistica, il PEEK viene stampato a iniezione per produrre alloggiamenti per sensori motore. La sua elevata resistenza e stabilità termica garantiscono un funzionamento affidabile in condizioni di alte temperature e carichi elevati.

Stampaggio per estrusione

Lo stampaggio per estrusione PEEK viene utilizzato principalmente per la produzione di prodotti continui quali tubi, fogli e pellicole, garantendo elevata produttività e costanza.

Temperatura di lavorazione:

La temperatura di estrusione tipica del PEEK varia da 340°C a 380°C, garantendo un buon flusso di fusione e formabilità durante la lavorazione.

Velocità di estrusione:

Il PEEK può essere estruso a velocità relativamente elevate. Ad esempio, i tubi in PEEK possono essere prodotti a velocità fino a 10 metri al minuto, consentendo la produzione su larga scala.

Prestazioni del prodotto:

I tubi e le lastre estruse in PEEK offrono un'eccellente resistenza meccanica e chimica. Ad esempio, i tubi in PEEK possono raggiungere resistenze alla trazione fino a 120 MPa e sono in grado di trasportare fluidi corrosivi come acidi e alcali forti.

Esempio di applicazione:

Nell'industria elettronica, i film in PEEK vengono utilizzati come strati isolanti grazie al loro eccezionale isolamento elettrico e alla resistenza termica. Nei circuiti stampati flessibili, i film in PEEK possono operare a temperature fino a 200 °C mantenendo eccellenti proprietà dielettriche.

Progettazione dello stampo:

La progettazione delle matrici di estrusione è fondamentale per la qualità e le prestazioni dei prodotti in PEEK. Ad esempio, le matrici per tubi devono controllare con precisione le dimensioni e la distanza tra la matrice e il mandrino per garantire uno spessore di parete uniforme e una precisione dimensionale ottimale.

Altri metodi di elaborazione

Oltre allo stampaggio a iniezione e all'estrusione, il PEEK può essere lavorato utilizzando molti altri metodi per soddisfare diverse esigenze applicative.

Lavorazione meccanica:

Il PEEK offre un'ottima lavorabilità e può essere tornito, fresato, forato e sagomato in componenti di alta precisione. Nel settore aerospaziale, ad esempio, il PEEK viene utilizzato per produrre pale di motori con tolleranze dimensionali di ±0,01 mm mediante lavorazioni meccaniche di precisione.

Stampa 3D:

Grazie ai progressi nella produzione additiva, il PEEK viene sempre più utilizzato nella stampa 3D per produrre componenti complessi o personalizzati. Le temperature di stampa tipiche variano da 380 °C a 420 °C e i pezzi stampati presentano eccellenti proprietà meccaniche e termiche.

Saldatura:

Il PEEK può essere saldato con metodi di saldatura a ultrasuoni o termici. Negli alloggiamenti per componenti elettronici, i componenti in PEEK saldati a ultrasuoni possono raggiungere resistenze di giunzione superiori all'80% di quelle del materiale di base.

Rivestimento:

Il PEEK può anche essere applicato come materiale di rivestimento mediante metodi di spruzzatura o immersione, offrendo resistenza al calore, alla corrosione e protezione dall'usura. Ad esempio, i rivestimenti in PEEK sui componenti meccanici in metallo ne migliorano significativamente la resistenza all'usura e ne prolungano la durata.

Campi di applicazione del materiale PEEK

Industria aerospaziale

Grazie alla sua straordinaria combinazione di proprietà, il PEEK svolge un ruolo insostituibile nel settore aerospaziale.

Leggero e ad alte prestazioni:

Con una densità di soli 1,3 g/cm³, significativamente inferiore a quella dei metalli tradizionali, il PEEK offre resistenza e rigidità comparabili. Ad esempio, nelle pale dei motori aeronautici, l'utilizzo del PEEK può ridurre il peso fino al 30% senza compromettere l'integrità strutturale. Ciò contribuisce a migliorare l'efficienza del carburante e a ridurre i costi operativi.

Alta temperatura e stabilità termica:

I componenti aerospaziali richiedono una resistenza al calore superiore. Il PEEK ha una temperatura di transizione vetrosa di 143 °C e un punto di fusione di 343 °C. Mantiene eccellenti proprietà meccaniche e stabilità dimensionale anche ad alte temperature. Nei componenti dei motori, il PEEK può funzionare ininterrottamente a 200 °C per 1.000 ore con una degradazione delle prestazioni inferiore al 5%.

Resistenza chimica e resistenza all'idrolisi:

Durante il volo, gli aerei sono esposti a diverse sostanze chimiche e all'umidità. L'eccellente resistenza chimica e la stabilità idrolitica del PEEK lo rendono ideale per tali ambienti. Dopo 1.000 ore di immersione in acqua calda, il PEEK conserva fino all'80% della sua resistenza alla trazione, rendendolo adatto ai componenti idraulici e del sistema di alimentazione.

Esempio di applicazione:

Nel Boeing 787, il PEEK è ampiamente utilizzato nelle pale del motore, nei rivestimenti alari e nei componenti della fusoliera. Si stima che il PEEK rappresenti circa il 20% della composizione del materiale del Boeing 787, migliorando significativamente le prestazioni e la sicurezza.

Dispositivi medici

Il PEEK è sempre più utilizzato in campo medico grazie alla sua biocompatibilità e resistenza alla degradazione.

Biocompatibilità:

Il PEEK è ben tollerato dai tessuti umani, senza irritazioni o tossicità. Ha una citotossicità di Classe 1, che indica un'eccellente compatibilità con i tessuti corporei e un rischio minimo di infiammazione o reazioni avverse.

Resistenza alla corrosione:

I dispositivi medici entrano spesso in contatto con fluidi corporei e sostanze chimiche. Il PEEK mantiene un'eccellente stabilità chimica: dopo l'immersione in soluzioni di acido cloridrico al 10% e idrossido di sodio per 1.000 ore, la variazione di massa rimane inferiore allo 0,5%.

Resistenza meccanica:

L'elevata resistenza alla trazione (oltre 100 MPa) e il modulo di flessione (fino a 3,5 GPa) del PEEK gli consentono di sopportare carichi meccanici interni al corpo, rendendolo ideale per impianti come le articolazioni artificiali.

Esempio di applicazione:

Il PEEK è ampiamente utilizzato per la produzione di articolazioni artificiali, impianti spinali e impianti dentali. L'utilizzo globale di PEEK negli impianti medici supera le 1.000 tonnellate all'anno ed è in costante crescita. Ad esempio, le articolazioni artificiali dell'anca realizzate in PEEK dimostrano eccellenti prestazioni cliniche e una durata di oltre 20 anni.

Industria automobilistica

Il PEEK è ampiamente utilizzato nella produzione automobilistica grazie alla sua robustezza, resistenza al calore e alle prestazioni in termini di usura.

Alta temperatura e stabilità termica:

I componenti di motori e trasmissioni operano in ambienti ad alta temperatura. L'elevata Tg e il punto di fusione del PEEK garantiscono prestazioni affidabili in tali condizioni (come spiegato in precedenza).

Resistenza all'usura e resistenza meccanica:

Il PEEK dimostra un'eccellente resistenza all'usura in presenza di carichi elevati e attrito ad alta frequenza. Ad esempio, negli ingranaggi di trasmissione, l'usura dei componenti in PEEK è solo 1/10 di quella dei metalli tradizionali.

Leggerezza ed efficienza nei consumi:

Ridurre il peso del veicolo migliora il risparmio di carburante e riduce le emissioni. Il PEEK contribuisce a raggiungere questo obiettivo sostituendo i componenti metallici senza compromettere le prestazioni meccaniche.

Esempio di applicazione:

Il PEEK viene utilizzato nei componenti del motore, negli ingranaggi del cambio e negli alloggiamenti dei sensori. Una nota casa automobilistica utilizza il PEEK per stampare alloggiamenti dei sensori del motore, che possono funzionare in modo affidabile per oltre 10 anni in condizioni di calore e stress elevati. Viene utilizzato anche nei sistemi frenanti: dischi e pastiglie freno in PEEK offrono durata e prestazioni eccellenti grazie alla loro resistenza al calore e all'usura.