nuovo blog

Odore è sia un'esperienza sensoriale sia una misura percepita della qualità.

Nello spazio ristretto dell'abitacolo di un'auto, l'"odore di macchina nuova" dovuto alla plastica non è un simbolo di lusso, ma anzi, spesso diventa una delle principali fonti di lamentele da parte dei consumatori.

Questo articolo, basato sulla pratica ingegneristica, esplora sistematicamente le fonti, i meccanismi, i metodi analitici e le strategie controllabili relativi agli odori. Mira a supportare gli ingegneri dei materiali in

riduzione dei rischi di odore alla fonte durante la progettazione dei materiali degli interni automobilistici

.

Da dove proviene l'odore della plastica?

Le molecole odorose nei materiali plastici esistono principalmente sotto forma di composti organici volatili (COV), che vengono rilasciati nell'aria attraverso

tre meccanismi principali

:

1. Diffusione:

I monomeri non reagiti e le piccole molecole migrano dall'interno del materiale verso la sua superficie. I COV nelle materie plastiche seguono la seconda legge di Fick sulla diffusione.

Ad esempio, nel polipropilene (PP), il coefficiente di diffusione delle aldeidi è di circa 10⁻⁹ cm²/s. A 23 °C, possono essere necessarie fino a 48 ore per raggiungere la concentrazione superficiale di equilibrio. Tuttavia, quando la temperatura sale a 60 °C – paragonabile alla temperatura di una cabina estiva – la velocità di diffusione può aumentare da 3 a 5 volte.

2. Desorbimento:

Le molecole di COV adsorbite sulla superficie del materiale vengono rilasciate nell'aria circostante.

3. Migrazione:

I COV possono anche migrare da additivi come plastificanti, lubrificanti o solventi residui.

Come funziona il naso umano: dalle molecole al cervello

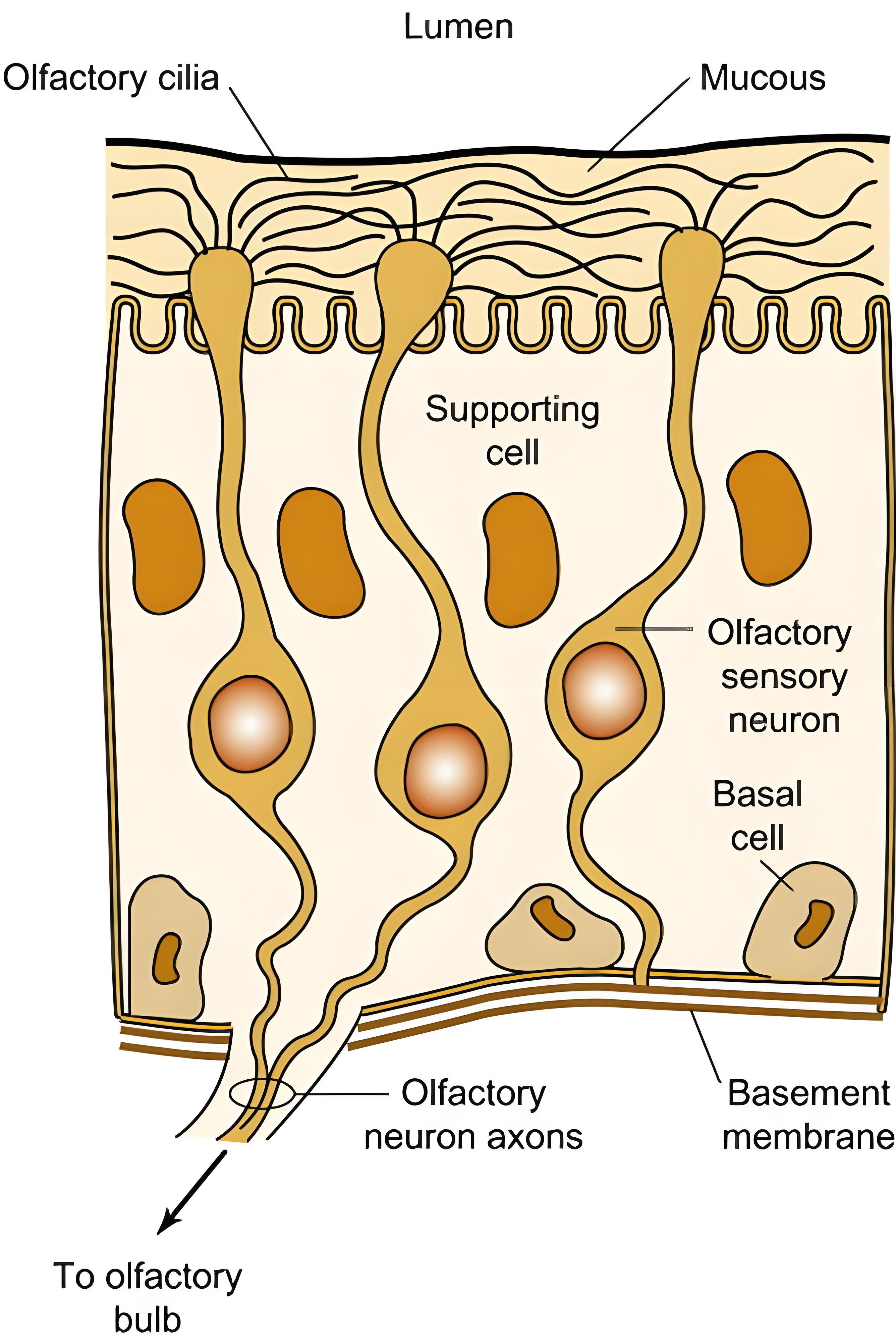

Quando le molecole volatili rilasciate dalle materie plastiche, come il nonanale e il decanale, entrano nella cavità nasale, inizia un processo di riconoscimento estremamente preciso a livello microscopico. All'interno dell'epitelio olfattivo (circa 5 cm²), sono densamente distribuiti circa 350 tipi di proteine recettoriali olfattive. Questi recettori funzionano come "serrature molecolari", ciascuna delle quali riconosce specificamente determinate "chiavi" olfattive.

Prendiamo come esempio l'(E)-2-nonenale: la sua struttura a catena idrocarburica si lega al recettore olfattivo OR51E2 con un'energia di legame di -8,7 kcal/mol. Questa specifica interazione innesca l'apertura di canali ionici, generando segnali elettrici. La trasmissione del segnale olfattivo segue il "modello chiave-serratura": una volta che l'odorante si lega a un recettore accoppiato a proteine G (GPCR) sui cigli, attiva la via del secondo messaggero dell'AMPc, portando alla depolarizzazione della membrana cellulare. Il segnale risultante viene trasmesso lungo le fibre nervose olfattive al bulbo olfattivo, dove le cellule mitrali e a ciuffo lo elaborano e lo proiettano alla corteccia cerebrale.

Ogni neurone sensoriale olfattivo esprime un solo tipo di recettore, ma attraverso la codifica combinatoria il sistema può distinguere decine di migliaia di odori diversi. Ad esempio, una miscela di aldeidi rilasciata dal polipropilene (PP) può attivare combinazioni di recettori come OR1A2 e OR2J3.

Questo meccanismo di riconoscimento biologico fornisce un parametro di riferimento per la valutazione degli odori dei materiali. Ad esempio, quando la concentrazione di DEHP rilasciata dalla pelle sintetica in PVC supera i 2200 µg/m³, le sue molecole si legano ai recettori OR3A4 e innescano una percezione di odore "pungente", proprio il tipo di soglia che i designer di interni automobilistici mirano a evitare.

Grazie alla comprensione dei meccanismi di interazione tra molecole e recettori alla base dell'olfatto umano, gli ingegneri dei materiali possono sottoporre a reverse engineering formulazioni a basso odore basate sulla "mappa della percezione olfattiva umana".

Odori tipici e le loro fonti nelle diverse materie plastiche

| Tipo di polimero |

Descrizione tipica dell'odore

|

Fonte principale/ Sostanza o meccanismo |

Note aggiuntive

|

|

Polietilene (PE)

|

Ceroso, oleoso, lieve irritazione

|

Degradazione antiossidante (ad esempio, BHT → fenoli), scissione ossidativa (aldeidi)

|

L'odore diventa più evidente a temperature di lavorazione più elevate

|

|

Polipropilene (PP)

|

Odore leggermente dolce e oleoso

|

Prodotti di ossidazione (aldeidi alchiliche, chetoni), residui antiossidanti

|

Odore tipicamente lieve, può peggiorare dopo la modifica

|

|

Polistirene (PS)

|

Dolce, aromatico, forte irritazione

|

Monomero di stirene residuo, prodotti di decomposizione (toluene, etilbenzene)

|

L'HIPS (PS modificato con gomma) ha un odore più complesso

|

|

Acrilonitrile-butadiene-stirene (ABS)

|

Piccante, speziato, leggermente acido

|

Acrilonitrile residuo, stirene, butadiene ossidato, emulsionanti

|

La grave degradazione termica aumenta l'intensità dell'odore

|

|

Cloruro di polivinile (PVC)

|

Odore di inchiostro, di plastica, irritante

|

Plastificanti (ad esempio ftalati), decomposizione di stabilizzanti, HCl

|

Scarsa stabilità termica; l'odore diventa più forte dopo la degradazione

|

|

Poliuretano (PU)

|

Irritazione forte, simile a quella di un'ammina e di pesce

|

Isocianati residui, prodotti di idrolisi (ammine)

|

Gli isocianati incapsulati possono aiutare a ridurre gli odori

|

|

Poliammide (PA6/PA66)

|

Odore tostato, simile all'ammoniaca

|

Ammine terminali, ossidazione, degradazione termica (ad esempio, caprolattame)

|

L'idrolisi dopo l'assorbimento dell'umidità può anche produrre odore

|

|

Poliestere (PET/PBT)

|

Leggero odore di bruciato, acido

|

Prodotti di decomposizione (acido benzoico, acido ftalico), solventi residui

|

Lo stampaggio a iniezione ad alta temperatura tende a rilasciare odori più forti

|

|

Policarbonato (PC)

|

Amaro, fenolico, leggermente piccante

|

BPA residuo, decomposizione del carbonato (a base di fenolo)

|

Gli antiossidanti incapsulati possono aiutare a ridurre l'odore

|

|

Polimetilmetacrilato (PMMA)

|

Leggermente irritante, simile all'estere, accettabile

|

MMA residuo, degradazione termica (piccoli esteri)

|

Il PMMA ad alta purezza è quasi inodore

|

|

Poliossimetilene (POM)

|

Gas sgradevoli e irritanti

|

Formaldeide, volatili di tipo acetale

|

Odore rilasciato principalmente durante lo stampaggio a iniezione ad alta temperatura

|

|

Fluoropolimeri (ad esempio PTFE)

|

Quasi inodore, leggera nota cerosa

|

Quasi nessuna emissione di COV

|

Odore molto basso, adatto per applicazioni interne di alto livello

|

Meccanismi di formazione degli odori

L'odore dei materiali plastici non appare dal nulla, ma si genera gradualmente durante

elaborazione, conservazione e utilizzo

.

I meccanismi principali includono:

1. Degradazione termica:

Le elevate temperature di lavorazione causano la scissione della catena molecolare, con conseguente formazione di composti odorosi a basso peso molecolare (ad esempio, aldeidi).

| Polimero |

Prodotti di degradazione termica

|

|

Poliammide 66 (PA66)

|

Ciclopentanone, piridina, immide ciclica, ammidi, acidi carbossilici, caprolattame

|

|

Polietilene (PE)

|

Chetoni, acidi carbossilici, furanoni, chetoacidi

|

|

Poli(ossido di etilene–ossido di propilene–ossido di etilene)

|

Esteri formiati, esteri acetati, acidi carbossilici, aldeidi

|

|

Poli(L-lattide) (PLLA)

|

Lattide, acido lattico, acido lattoillattico

|

|

Polimetilmetacrilato (PMMA)

|

Monomero di metilmetacrilato

|

|

Gomma siliconica (polisilossano)

|

Oligomeri ciclici

|

|

Polistirene (PS)

|

Stirene, stirene-acrilonitrile, terz-butilbenzene, α-metilstirene, BHT (butilidrossitoluene)

|

|

Gomma polisolfuro

|

1,3,6,7-diossoditiepan, altri prodotti di degradazione ciclica

|

2. Degradazione ossidativa:

Gli antiossidanti o l'ossidazione dei polimeri producono odori sgradevoli (ad esempio, i prodotti dell'ossidazione del BHT).

Poliammide (PA66): la degradazione termoossidativa genera composti ciclopentanonici come il 2-etilciclopentanone, che possono raggiungere concentrazioni fino a 0,3 μg/g dopo l'invecchiamento a 100°C per 300 ore, provocando un odore "medicinale".

3. Fotoinvecchiamento:

Le radiazioni UV provocano la scissione della catena polimerica, liberando piccole molecole gassose.

4. Residui di lavorazione:

Catalizzatori o solventi residui non completamente rimossi.

Poliuretano (PU): i catalizzatori amminici come la trietilammina hanno una soglia di odore molto bassa (0,67 μg/m³) e sono la causa principale del caratteristico odore di "pesce" della schiuma PU.

Come fare Ana lisare Odori di plastica?

C Metodi comuni per testare e valutare la plastica O dors Includi:

|

Metodo di prova

|

Principio di base

|

Risultati di output

|

Applicazioni

|

|

Test dell'olfatto sensoriale

|

Il personale annusa soggettivamente e valuta i campioni con il naso

|

Scala di intensità dell'odore (ad esempio, scala da 1 a 6)

|

Screening preliminare del materiale, riferimento sensoriale dell'utente finale

|

|

Test standard VDA 270

|

Il campione viene riscaldato a temperatura costante per rilasciare l'odore, quindi annusato

|

Valutazione degli odori (scala tedesca)

|

Test degli odori dei materiali interni per autoveicoli

|

|

GC-MS (cromatografia gassosa dello spazio di testa-spettrometria di massa)

|

Gas dello spazio di testa raccolti e separati mediante cromatografia; spettrometria di massa per l'identificazione e la quantificazione

|

Tipi e concentrazioni di COV (μg/m³)

|

Identificazione accurata delle fonti di odore

|

|

TD-GC-MS (GC-MS a desorbimento termico)

|

I gas rilasciati dal campione sono raccolti su tubi assorbenti e desorbiti termicamente in GC-MS

|

Profili dei componenti del gas e curve di concentrazione

|

Test di emissione dei materiali a lungo termine, analisi a livello di traccia

|

|

Prova in camera (prova in camera di emissione)

|

Campione posizionato in camera sigillata a temperatura fissa per rilevare il rilascio di TVOC

|

Livelli totali di composti organici volatili (TVOC)

|

Valutazione dell'odore per l'intero veicolo o per parti

|

|

Sensore di gas (naso elettronico)

|

Sensori multipli imitano i nervi olfattivi umani per rilevare e mappare digitalmente gli odori

|

Profilo olfattivo digitale, riconoscimento di pattern

|

Screening rapido, controllo automatico della qualità degli odori di processo

|

|

Olfattometria dinamica

|

Campioni di odore diluiti e presentati ai panelisti umani per statistiche sulla soglia di rilevamento e sull'intensità

|

Soglia di rilevamento dell'odore, indice di intensità

|

Controllo degli odori urbani, analisi delle fonti di odori industriali, selezione dei materiali

|

Come possono gli ingegneri controllare gli odori alla fonte?

Il controllo degli odori nella fase di scelta dei materiali è la strategia più efficace ed economicamente vantaggiosa.

Si suggeriscono le seguenti raccomandazioni:

|

Tipo di metodo

|

Tecnica/metodo specifico

|

Principio/Meccanismo

|

Scenari applicabili

|

|

Controllo della fonte dei materiali

|

Utilizzare materie prime ad alta purezza e migliorare il processo di polimerizzazione |

Ridurre i monomeri residui, i solventi e le impurità

|

Approvvigionamento di materie prime e sviluppo della formulazione dei materiali in fase iniziale

|

|

Utilizzare additivi a basso odore (ad esempio antiossidanti polimerici)

|

Migliorare la resistenza alla migrazione e alla degradazione ossidativa |

Materie plastiche ingegneristiche, interni per autoveicoli ed elettrodomestici

|

Approvvigionamento di materie prime e sviluppo della formulazione dei materiali in fase iniziale

|

|

Ottimizzazione della formulazione

|

Aggiungere adsorbenti (come carbone attivo, zeolite) |

Cattura i gas rilasciati

|

Sistemi di miscelazione di materie plastiche e materiali compositi

|

|

Aggiungere deodoranti (ad esempio ciclodestrine)

|

Includere/complesse molecole di odore per ridurre la volatilità

|

Materiali di incapsulamento, pellicole per imballaggio, materie plastiche per uso domestico, ecc.

|

Sistemi di miscelazione di materie plastiche e materiali compositi

|

|

Ottimizzazione dell'elaborazione

|

Applicare la degassificazione sotto vuoto, l'estrusione secondaria e la ventilazione a taglio

|

Ridurre la temperatura/il tempo di lavorazione e migliorare il rilascio di sostanze a basso peso molecolare

|

Produzione di profili estrusi/stampati a iniezione e di materie plastiche tecniche

|

|

Pulizia delle attrezzature, prevenzione della contaminazione incrociata

|

Eliminare le "fonti di odori esterni" residue

|

Scenari di lavorazione mista multi-materiale |

Produzione di profili estrusi/stampati a iniezione e di materie plastiche tecniche

|

|

Tecniche di post-trattamento

|

Utilizzare il trattamento termico (invecchiamento), la fotoossidazione e l'esposizione ai raggi UV

|

Promuovere il rilascio precoce o la decomposizione delle piccole molecole residue |

Parti interne per autoveicoli, pannelli compositi, prodotti similpelle

|

|

Trattamento superficiale (ad esempio, plasma, rivestimento)

|

Modificare il comportamento di emissione e adsorbimento superficiale

|

Parti rivestite e superfici decorative testurizzate

|

Parti interne per autoveicoli, pannelli compositi, prodotti similpelle

|

|

Progettazione strutturale

|

Ottimizzare lo spessore del materiale e la struttura geometrica

|

Ridurre il tasso di emissione per unità di superficie

|

Alloggiamenti elettronici, pannelli di controllo centrali per autoveicoli e altre aree che richiedono test di annusamento a distanza ravvicinata

|

La rivoluzione della selezione dall'"esperienza olfattiva" al "design molecolare"

La bassa odorizzazione degli interni delle automobili non è semplicemente una questione di ottimizzazione sensoriale, ma implica un approccio ingegneristico sistematico che comprende la chimica dei polimeri, la cinetica del trasferimento di massa e la chimica analitica.

Per gli ingegneri addetti alla selezione dei materiali è fondamentale stabilire la correlazione tra "struttura – prestazioni – odore":

Quando la regolarità della catena molecolare del PP aumenta di

15%

, il rilascio di aldeidi può essere ridotto da

38%

;

Quando il peso molecolare dei plastificanti del PVC aumenta da

Da 300 Da a 500 Da

, il tasso di migrazione diminuisce di

60%

.

Questa logica di progettazione a livello molecolare è la chiave per superare il collo di bottiglia tecnologico dei materiali a basso odore.