nuovo blog

Nylon rinforzato (in particolare gradi rinforzati con fibra di vetro come PA6-GF e PA66-GF)

è una scelta di materiale tradizionale e ad alte prestazioni per

mozzi ruota per bici elettriche

, in particolare

mozzi integrati nel motore

Offre un eccellente equilibrio tra resistenza, rigidità, tenacità, resistenza al calore, resistenza all'usura e lavorabilità, consentendo al contempo un design leggero.

Questo materiale è comunemente utilizzato nelle e-bike di fascia medio-bassa o per uso urbano, dove i mozzi in nylon rinforzato sono più diffusi. I suoi vantaggi in termini di riduzione del peso e di economicità sono particolarmente evidenti nei modelli che non richiedono prestazioni estreme. Inoltre, la resistenza alla corrosione è un punto di forza notevole.

In genere i produttori affrontano i limiti intrinseci del materiale attraverso una progettazione attenta, ad esempio con l'uso estensivo di inserti metallici e l'ottimizzazione strutturale, e selezionando qualità ad alte prestazioni per soddisfare specifiche esigenze applicative.

Vantaggi chiave dell'applicazione

1. Significativa riduzione del peso: il vantaggio principale

Portata estesa:

Un mozzo più leggero richiede meno energia per la propulsione del motore, aumentando così direttamente la durata della batteria.

Maneggevolezza migliorata:

La ridotta inerzia rotazionale consente accelerazioni e decelerazioni più rapide, garantendo una guida più agile e reattiva.

Comfort migliorato:

Una massa non sospesa inferiore consente alla ruota di adattarsi meglio alle variazioni del fondo stradale, riducendo le vibrazioni trasmesse al telaio e migliorando il comfort generale.

- Questo è il vantaggio più importante. Il nylon ha una densità molto inferiore rispetto alla lega di alluminio (circa 1,15-1,4 g/cm³ contro 2,7 g/cm³). Anche se rinforzato con il 30-50% di fibra di vetro, la densità del materiale rimane in genere inferiore a 2,0 g/cm³.

- Per le bici elettriche è fondamentale ridurre la massa non sospesa.

2. Efficienza dei costi (soprattutto nella produzione di massa)

Costo del materiale:

I granuli di nylon rinforzato costano generalmente meno delle leghe di alluminio di alta qualità.

Costo di elaborazione:

Lo stampaggio a iniezione offre un'elevata efficienza produttiva e consente di realizzare parti complesse in un unico passaggio, eliminando la necessità di più processi di lavorazione (ad esempio fusione, CNC, tornitura, foratura), riducendo così significativamente il costo unitario.

Costi di post-elaborazione:

Le parti in nylon stampato in genere non richiedono trattamenti superficiali aggiuntivi (ad esempio sabbiatura, anodizzazione), che invece sono spesso necessari per i mozzi in alluminio.

3. Flessibilità di progettazione

Lo stampaggio a iniezione consente geometrie altamente complesse, nervature interne e caratteristiche funzionali integrate come:

Supporti per sensori

Canali di instradamento dei cavi

Strutture specializzate per la dissipazione del calore

Tali caratteristiche sono difficili o costose da ottenere con la tradizionale lavorazione dei metalli. Inoltre, consentono un'ottimizzazione aerodinamica più semplice.

4. Resistenza alla corrosione

Il nylon offre un'eccellente resistenza alla corrosione chimica (sale, acqua, detergenti) e non arrugginisce. Questo rappresenta un vantaggio importante per le bici utilizzate in ambienti invernali piovosi, umidi o trattati con sale, riducendo la necessità di manutenzione.

5. Assorbimento degli urti e riduzione del rumore

Il nylon possiede proprietà intrinseche di smorzamento che aiutano ad assorbire l'impatto della strada e a ridurre le vibrazioni e la trasmissione del rumore del motore, migliorando il comfort e la silenziosità di guida.

6. Forti proprietà meccaniche

Il rinforzo in fibra di vetro migliora significativamente la resistenza, la rigidità, la durezza e la stabilità dimensionale del nylon, consentendogli di sopportare i carichi strutturali e la coppia motrice richiesti dai mozzi ruota. La sua resistenza agli urti è spesso superiore a quella del metallo.

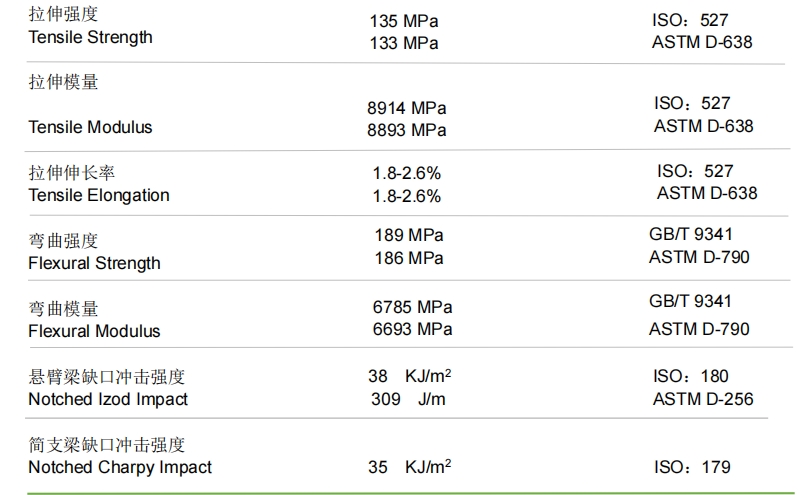

Scheda dati

Polipropilene omopolimero rinforzato con fibra di vetro lunga al 40%

Processo di stampaggio a iniezione per mozzi ruota per bici elettriche

I mozzi delle biciclette elettriche, in particolare quelli con motore integrato, vengono prodotti principalmente mediante stampaggio a iniezione.

I passaggi chiave del processo includono:

1. Pretrattamento del materiale (essiccazione)

Fase critica! Il nylon è altamente igroscopico. Un'umidità eccessiva provoca:

Calo della viscosità della fusione → sbavature, sbavature

Difetti come bolle, striature argentate, superficie scadente

Degradazione idrolitica → grave perdita di proprietà meccaniche (resistenza, tenacità)

Requisito:

Deve essere completamente asciugato prima dell'uso.

Contenuto di umidità target: < 0,2% (preferibilmente fino allo 0,1%)

Metodo:

Utilizzare un essiccatore a disidratazione:

PA6: 80–90°C,

PA66: 90–110°C,

Durata: ≥ 4–6 ore

La tramoggia deve essere riscaldata (~80°C) per evitare il riassorbimento dell'umidità.

2. Parametri di stampaggio a iniezione

Temperatura della canna:

PA6-GF: 240–280 °C (crescente da dietro in avanti); evitare di superare i 290 °C per evitare la degradazione.

PA66-GF: 270–310°C; non superare i 320°C.

Principio:

Utilizzare la temperatura più bassa possibile che garantisca un buon flusso e un riempimento completo per ridurre la degradazione termica.

Un contenuto elevato di GF potrebbe richiedere temperature leggermente più elevate.

Temperatura dello stampo:

Fattore critico! Influenza cristallinità, ritiro, stress interno, finitura superficiale e proprietà meccaniche.

Intervallo consigliato: 70–110°C

Caratteristiche della temperatura dello stampo

70–85 °C Raffreddamento rapido, tempo di ciclo più breve, minore cristallinità, maggiore ritiro e stress interno, minore stabilità dimensionale e lucentezza superficiale. Rischio di deformazione.

85–110 °C Fortemente consigliato per i mozzi. Migliora:

Cristallinità

Stabilità dimensionale (ritiro uniforme e prevedibile)

Resistenza meccanica, rigidità, HDT

Lucentezza superficiale

Riduce la deformazione, lo stress interno, il restringimento successivo

→ Richiede regolatori della temperatura dello stampo

Pressione/velocità di iniezione:

Pressione da media ad alta grazie all'elevata viscosità della massa fusa

L'iniezione ad alta velocità facilita il riempimento di strutture complesse del mozzo (pareti sottili, lunghi percorsi di flusso), riducendo al minimo l'indebolimento della linea di saldatura e i segni di flusso

Evitare il getto d'aria

Utilizzare l'iniezione multistadio:

Alta velocità per il riempimento in grandi quantità

Bassa velocità/bassa pressione all'estremità per ridurre lo stress e prevenire il sovraimballaggio durante la commutazione

Pressione di mantenimento / Tempo:

Pressione di mantenimento: 50-80% della pressione di iniezione

Troppo alto: stress interno, flashing, difficile sformatura

Troppo basso: segni di risucchio, vuoti, riempimento insufficiente

Tempo di mantenimento:

Fondamentale! Deve essere sufficientemente lungo da garantire il riempimento continuo prima del congelamento del cancello.

Tempo di mantenimento breve → causa principale di deformazioni/segni di cedimento

Regolare in base allo spessore della parete, alla temperatura dello stampo, al materiale, generalmente più lungo per i mozzi

Tempo di raffreddamento:

Raffreddamento sufficiente necessario per garantire la solidificazione del pezzo e l'espulsione senza deformazioni

Temperature di stampo più elevate e pareti più spesse richiedono un raffreddamento più lungo

La progettazione efficiente del sistema di raffreddamento (vicino alle zone con elevato carico termico) è fondamentale per ridurre i cicli e migliorare la qualità

3. Considerazioni sulla progettazione dello stampo

Progettazione del cancello:

I mozzi sono grandi e complessi → in genere utilizzano canali caldi multi-punto o grandi canali freddi

La posizione e il numero dei cancelli sono fondamentali: influenzano l'equilibrio del flusso, la posizione/resistenza della linea di saldatura, lo stress interno e la deformazione

→ Sono necessarie una simulazione e una progettazione precise del flusso

Sfiato:

Indispensabile per prevenire ustioni, colpi corti

Aggiungere scanalature di sfiato (in genere con profondità di 0,02-0,04 mm) a:

Percorsi di fine flusso

Base delle costole

Intorno agli inserti

Sistema di espulsione:

Le parti del mozzo di grandi dimensioni richiedono un'espulsione forte e uniformemente distribuita (perni/blocchi di espulsione)

Assicurare un'espulsione fluida e sincrona per evitare sbiancamenti o deformazioni da stress

Resistenza all'usura:

GF è abrasivo → gli stampi, in particolare le superfici di cancelli/colate/cavità, subiscono usura

Utilizzare acciai ad alta durezza e resistenti all'usura (ad esempio H13) con trattamenti superficiali (nitrurazione, cromatura dura, rivestimenti PVD)

Progettazione del canale di raffreddamento:

Un raffreddamento ad alta efficienza e uniformemente distribuito è fondamentale per controllare la temperatura dello stampo, ridurre il tempo di ciclo e minimizzare la deformazione

4. Post-trattamento (facoltativo ma consigliato)

Ricottura:

Riscaldare le parti a 100–120 °C (al di sotto del punto di fusione del nylon) per diverse ore, quindi raffreddare lentamente

Scopo:

Raggiungere l'equilibrio di umidità prima dell'uso

Previene cambiamenti dimensionali imprevedibili (rigonfiamento) e fluttuazioni delle prestazioni (resistenza ↑, resistenza/rigidità ↓)

Particolarmente importante per i mozzi PA6 (applicabile anche a PA66)

Lavorazione meccanica (se necessaria):

Per le aree ad alta precisione (sedili per cuscinetti, fori di montaggio) potrebbero essere necessarie piccole lavorazioni meccaniche (tornitura, foratura)