nuovo blog

Introduzione

I compositi polimerici rinforzati con fibre, grazie alle loro caratteristiche di leggerezza e alta resistenza, hanno trovato applicazioni in molti campi, in particolare nel settore dei trasporti, dove possono ridurre efficacemente il peso del veicolo e ottenere meglio risparmi energetici e riduzioni delle emissioni . Tra questi, i materiali poliammidici rinforzati con fibra di vetro lunga (LGF) (PA/LGF) sono ampiamente utilizzati nella produzione di componenti strutturali per automobili grazie alle loro eccellenti prestazioni globali, svolgendo un ruolo importante nello sviluppo di veicoli leggeri.

I fattori che influenzano le prestazioni dei compositi PA/LGF sono numerosi, tra cui il contenuto di fibra di vetro, il diametro, la lunghezza, la resistenza, la compatibilità interfacciale, gli additivi, la tecnologia di lavorazione e altro ancora. Liu Zhengjun e altri hanno preparato compositi PA6 rinforzati con LGF e hanno scoperto che all'aumentare del contenuto di LGF (0-60%), le proprietà di trazione e flessione dei compositi miglioravano significativamente. La resistenza all'impatto con intaglio ha mostrato inizialmente la stessa tendenza ma è diminuita quando il contenuto di LGF ha superato il 50%. I risultati della ricerca di Zhang Zhijian hanno indicato che quando il diametro delle fibre di vetro corte (SGF) era di 10 μm, quando il diametro aumentava da 10 μm a 15 μm, la resistenza alla trazione e all'impatto dei compositi PA66/SGF diminuiva di circa rispettivamente il 20% e il 28%. Sulla base di ciò, hanno concluso che minore è il diametro della fibra, maggiore è l'area di contatto tra la fibra e la matrice di resina a parità di contenuto di fibre, con conseguenti migliori effetti compositi.

Gao Zhiqiu ha confrontato le prestazioni della fibra di vetro ad alta resistenza e dei normali compositi PA6 rinforzati con fibra di vetro priva di alcali e i risultati hanno mostrato che quando il contenuto della fibra di vetro normale era del 40% e quello della fibra di vetro ad alta resistenza era del 32,2%, il quest'ultimo composito aveva proprietà di trazione, flessione e impatto significativamente più elevate. Yang et al. hanno studiato l'effetto della lunghezza iniziale dell'LGF sulle proprietà meccaniche dei compositi e hanno scoperto che sia la lunghezza residua della fibra di vetro che la resistenza all'urto aumentavano linearmente con l'aumento della lunghezza del pellet, mentre la resistenza alla trazione prima diminuiva e poi aumentava con l'aumentare della lunghezza del pellet. Zhang Yu et al. hanno studiato gli effetti di due compatibilizzanti, l'elastomero poliolefinico innestato con anidride maleica (POE-g-MAH) e la gomma monomerica etilene propilene diene innestata con anidride maleica (EPDM-g-MAH), e il loro contenuto sulle proprietà meccaniche e sul comportamento reologico del PA66 /LGF. I risultati hanno mostrato che quando il contenuto dei due compatibilizzanti era compreso tra 0 e 10%, la lunghezza residua delle fibre di vetro diminuiva con l’aumento del contenuto di compatibilizzante, mentre la resistenza a trazione prima aumentava e poi diminuiva, con un picco valore con un contenuto di compatibilizzante del 2,5%. La resistenza all'impatto con intaglio aumentava con l'aumento del contenuto di compatibilizzante. Laura et al. hanno studiato l'effetto della fibra di vetro e del contenuto di EPDM-g-MAH sulla resistenza alla trazione e all'urto del PA6 e, regolando il contenuto di fibra di vetro e gomma, è stato possibile ottenere compositi PA6 con prestazioni migliori. Guo Hengjie et al. hanno studiato l'effetto dell'etilene bis (stearammide) (TAF) modificato con lubrificante in fibra di vetro sulle proprietà meccaniche, sulle prestazioni di lavorazione e sulla qualità della superficie dei compositi PA66/GF. I risultati hanno mostrato che una quantità adeguata (0,5%-0,7%) di TAF ha avuto un effetto rinforzante, migliorando la fluidità del composito all'aumentare del contenuto di TAF e migliorando significativamente la levigatezza e riducendo l'esposizione delle fibre e i problemi delle fibre galleggianti. Thomason ha studiato gli effetti del diametro, del contenuto e della lunghezza della fibra di vetro sulla resistenza e sull'allungamento alla rottura dei compositi PA66 e ha discusso i risultati utilizzando modelli corrispondenti.

In questo studio, i compositi PA66/LGF sono stati preparati utilizzando un dispositivo di impregnazione a fusione progettato su misura e ne sono state caratterizzate le proprietà meccaniche, l'adesione interfacciale e altri aspetti. Sono stati esplorati gli effetti del contenuto di fibra di vetro, del contenuto di lubrificante, del contenuto di compatibilizzante e della lunghezza del pellet sulle prestazioni finali dei compositi, riassumendo la progettazione della formulazione ottimale.

Preparazione del campione

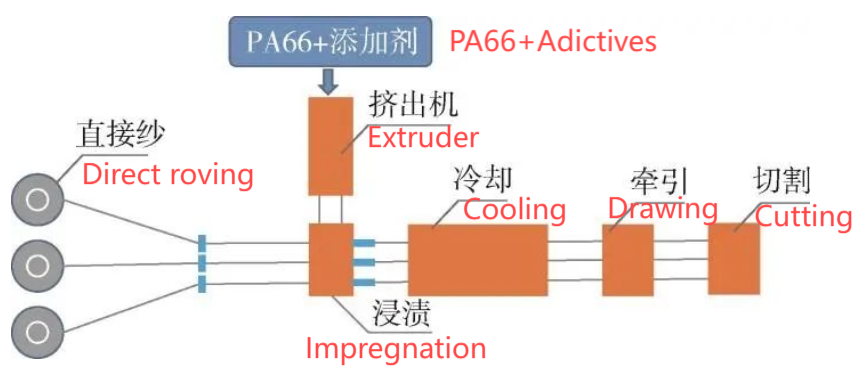

La preparazione di pellet di materiale composito PA66/LGFè mostrato nella Figura 1. Innanzitutto, la materia prima PA66 viene essiccata in un forno di essiccazione sotto vuoto a 80 °C per 4 ore. Quindi, PA66, 1098, 168, TAF ed EPDM-g-MAH vengono miscelati uniformemente nei rapporti di 100 parti, 0,2 parti, 0,2 parti e da 0 a 1,2 parti, rispettivamente, e aggiunti attraverso la porta di alimentazione dell'estrusore. La miscela viene fusa ed estrusa attraverso un estrusore bivite in una trafila appositamente progettata. Nel frattempo, lo stoppino di fibra di vetro viene disperso utilizzando un rullo di dispersione e trascinato nella filiera speciale, dove viene rivestito e disperso dalla matrice di resina fusa. Il materiale composito, una volta rivestito, viene trafilato e raffreddato in acqua, quindi tagliato in pellet della lunghezza desiderata mediante un taglia-pellet. Infine, i pellet vengono essiccati in un forno a 100 °C per 24 ore prima di essere iniettati in strisce reattive standard utilizzando una macchina per lo stampaggio a iniezione a 285 °C.

Figura 1: Il processo di preparazione dei pellet di PA66/LGF

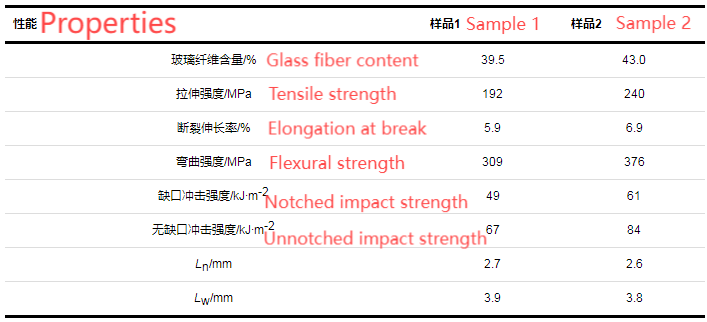

Tabella 1: Proprietà generali dei compositi PA66/LGF con diversi contenuti di fibra di vetro

Figura 2: distribuzione della lunghezza residua della fibra di vetro nel campione 1 e nel campione 2

2.2 Effetto del contenuto di TAF lubrificante sulle proprietà del composito

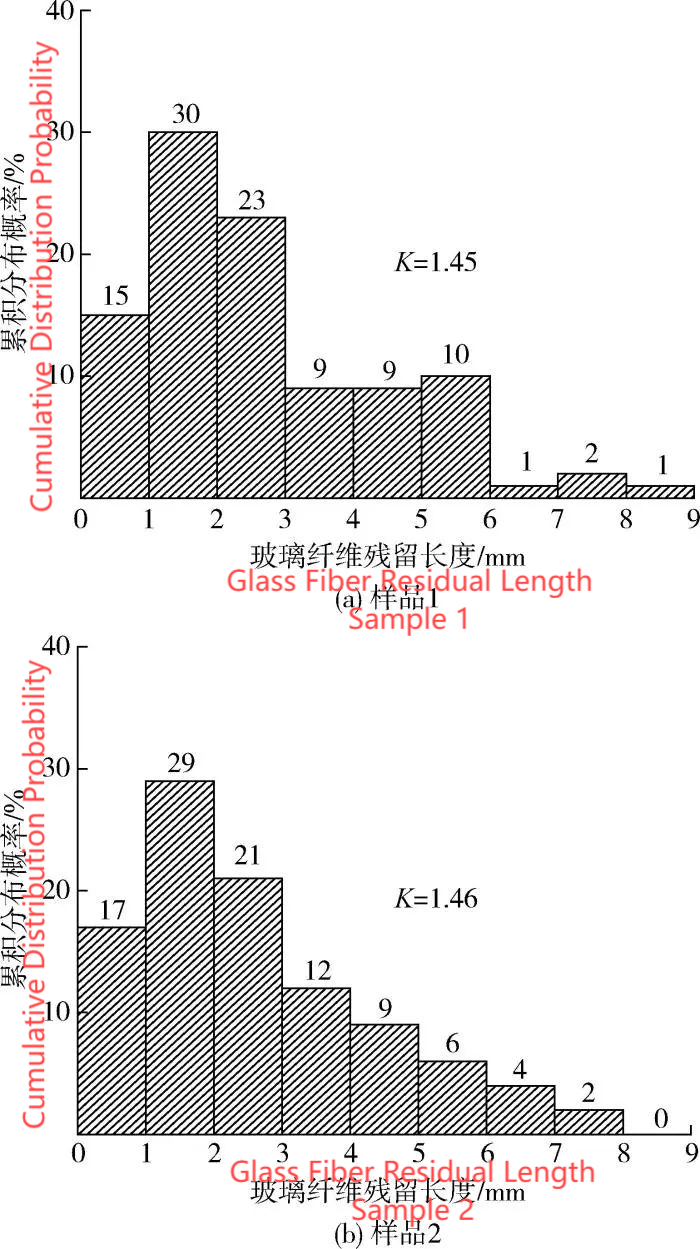

Sulla base dei risultati della Sezione 2.1, il contenuto di fibra di vetro nel composito è stato fissato al 43%, la lunghezza del pellet a 12 mm e il diametro della matrice a 2,4 mm. L'influenza di un contenuto di TAF da 0 a 1,2 parti sulle prestazioni dei compositi PA66/LGF è stata ulteriormente esplorata e la prestazione del campione corrispondente è mostrata nella Figura 3. Come si può vedere, ad eccezione della resistenza alla trazione, le proprietà meccaniche dei compositi inizialmente aumentano e poi diminuiscono con l'aumento del contenuto di TAF, sebbene l'effetto sia relativamente piccolo. Tuttavia, la lunghezza residua della fibra di vetro è significativamente più lunga rispetto al sistema senza TAF. Ciò indica che l'aggiunta di TAF aiuta ad aumentare la lunghezza residua delle fibre di vetro, migliorando così varie proprietà meccaniche come resistenza e tenacità. Tuttavia, un TAF eccessivo riduce questo effetto di potenziamento e porta addirittura a un trend decrescente.

Figura 3: Effetto del contenuto di TAF sulle prestazioni dei compositi PA66/LGF

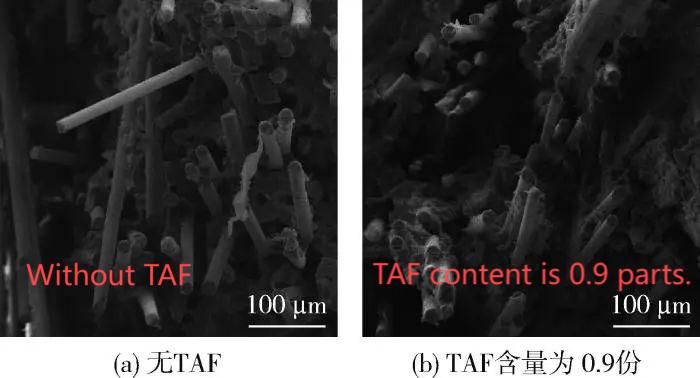

Dalla Figura 4 si può vedere che dopo l'aggiunta di TAF, la superficie delle fibre di vetro diventa più ruvida e la quantità di resina legata aumenta significativamente. Ciò indica che il legame interfacciale è notevolmente migliorato e che il distacco delle fibre richiede il superamento di un maggiore attrito interfacciale, consumando quindi più energia. A causa della presenza di segmenti di catena flessibili a basso peso molecolare, come l'etilene bis stearamide (EBS), nel TAF la sua resistenza è molto inferiore a quella della poliammide. Pertanto, quando il TAF è in eccesso, la forza del sistema mostra un trend decrescente. Inoltre, l'effetto lubrificante dell'EBS indebolisce le forze intermolecolari tra le catene di poliammide, portando allo slittamento tra le molecole e ad una riduzione della resistenza del sistema. L'influenza del TAF sulla lunghezza residua delle fibre di vetro può essere intesa come segue: le proprietà lubrificanti dei segmenti EBS possono indebolire le interazioni di attrito tra le fibre di vetro e tra le fibre e i macchinari. Di conseguenza, l'effetto complessivo è un aumento significativo della lunghezza residua della fibra di vetro.

Figura 4: Superficie di frattura da impatto di compositi PA66/LGF con diversi contenuti di TAF

2.3 Effetto del contenuto compatibilizzante sulle proprietà composite

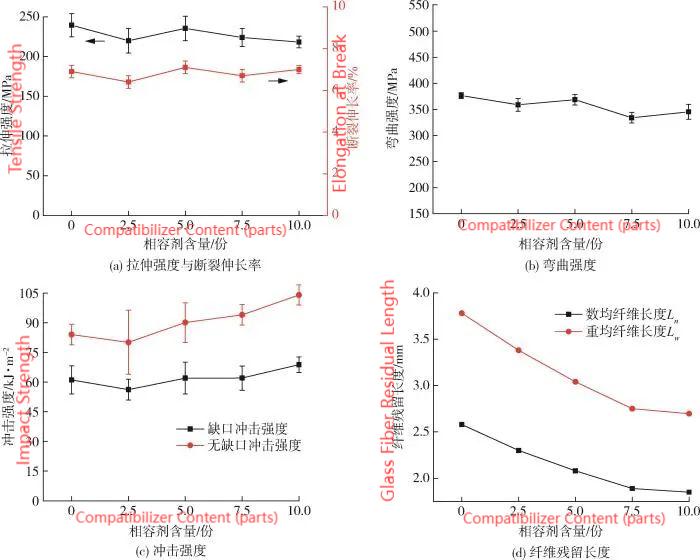

Il compatibilizzante utilizzato in questo studio è EPDM-g-MAH, dove l'anidride maleica può reagire con i gruppi idrossilici sulla superficie delle fibre di vetro e i gruppi epossidici dell'agente di accoppiamento, reagendo anche con i gruppi terminali amminici di PA66. Questo forma uno strato di legame chimico che collega le fibre di vetro e la matrice PA66, migliorando ulteriormente il legame interfacciale. Pertanto, l'EPDM viene generalmente utilizzato come modificatore di tenacizzazione per migliorare le prestazioni di impatto del materiale. Con il contenuto di fibra di vetro fissato al 43%, il contenuto di TAF a 0,6 parti e la lunghezza del pellet a 12 mm, è stato studiato l'effetto della variazione del contenuto di EPDM-g-MAH da 0 a 10 parti sulle prestazioni dei compositi PA66/LGF e i risultati sono mostrati nella Figura 5.

Figura 5: Effetto del contenuto del compatibilizzante sulle prestazioni dei compositi PA66/LGF

Le figure 5(a) e 5(b) mostrano che l'effetto del contenuto di compatibilizzante sulla resistenza alla trazione e alla flessione dei compositi PA66/LGF è relativamente piccolo e nel complesso tende a diminuire rispetto a quando non viene aggiunto alcun compatibilizzante. L'impatto del compatibilizzante sulla resistenza del composito deriva principalmente da tre aspetti:

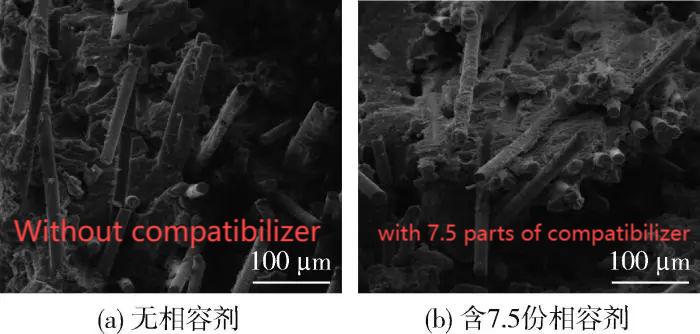

L'effetto di legame interfacciale dell'anidride maleica migliora la resistenza del composito. Come mostrato nella Figura 6, dopo l'aggiunta del compatibilizzante, la quantità di resina legata alla superficie delle fibre di vetro aumenta in modo significativo e il legame interfacciale tra le fibre di vetro e la matrice di resina viene notevolmente migliorato.

L'EPDM ha una struttura flessibile e la sua resistenza è molto inferiore a quella della resina PA66. Pertanto, la sua aggiunta riduce la resistenza complessiva del sistema.

Sebbene l'aggiunta del compatibilizzante rafforzi il legame interfacciale, la maggiore viscosità del sistema determina un maggiore attrito durante la lavorazione, che riduce la lunghezza residua delle fibre di vetro [Figura 5(d)], portando a una diminuzione della resistenza alla trazione.

Considerando questi fattori, la resistenza alla trazione e alla flessione non sono influenzate in modo significativo dall'aggiunta del compatibilizzante. Tuttavia, quando si utilizza una quantità eccessiva di compatibilizzante, la resistenza alla trazione e alla flessione diminuisce a causa di una notevole riduzione della lunghezza residua delle fibre di vetro e della massiccia introduzione di segmenti flessibili in EPDM. Pertanto si sconsiglia un uso eccessivo del compatibilizzante.

Figura 6: Superficie di frattura da impatto di compositi PA66/LGF con diversi contenuti di compatibilizzante

La Figura 5(c) mostra che la resistenza all'urto dei compositi PA66/LGF aumenta con l'aumento del contenuto di compatibilizzante. Questo perché l'aggiunta del compatibilizzante migliora la forza del legame interfacciale, aumentando la forza viscosa che deve essere superata durante il distacco delle fibre, portando ad una maggiore dissipazione di energia. Inoltre, l'EPDM, in quanto agente indurente della gomma, può fungere da punti di concentrazione delle sollecitazioni, contribuendo a dissipare l'energia d'impatto. Pertanto, all'aumentare del contenuto dell'agente indurente, la resistenza all'urto tende ad aumentare. Quando il contenuto di compatibilizzante raggiunge 10 parti, la resistenza all'urto con intaglio e senza intaglio aumenta rispettivamente del 13% e del 24%, rispetto ai compositi senza compatibilizzante.

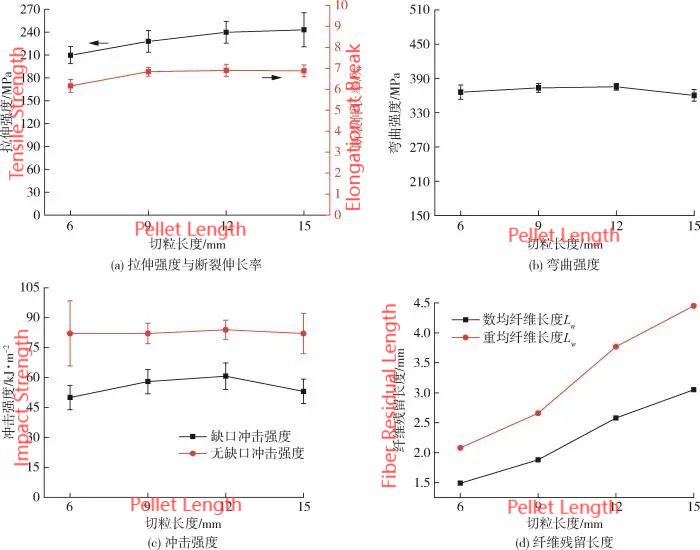

2.4 Effetto della lunghezza dei pellet sulle proprietà del composito

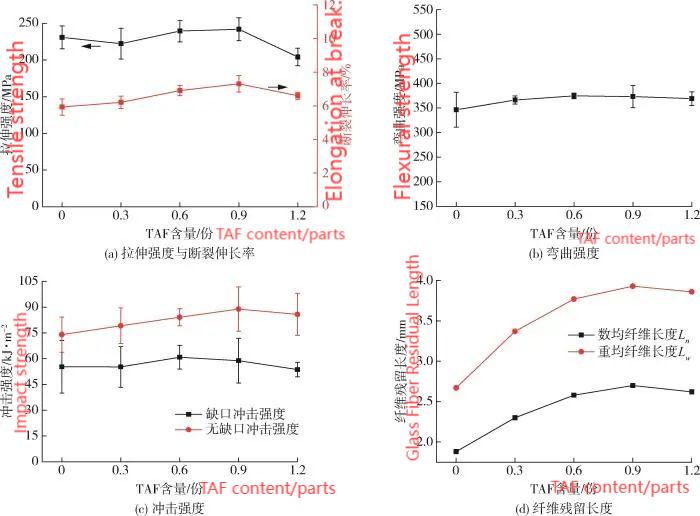

Con il contenuto di fibra di vetro fissato al 43% e il contenuto di TAF a 0,6 parti, è stato ulteriormente esplorato l'effetto della lunghezza dei pellet sulle prestazioni dei compositi PA66/LGF, con lunghezze dei pellet fissate a 6, 9, 12 e 15 mm. Le prestazioni corrispondenti sono mostrate nella Figura 7. La Figura 7 indica che la resistenza alla trazione e l'allungamento a rottura dei compositi PA66/LGF aumentano e tendono a stabilizzarsi con lunghezze di pellet maggiori. Sebbene anche la resistenza alla flessione e la resistenza all'urto dei compositi PA66/LGF aumentino con la lunghezza del pellet, l'effetto complessivo non è significativo, con i valori massimi che si verificano quando la lunghezza del pellet è di 12 mm.

Figura 7: Effetto della lunghezza dei pellet sulle prestazioni dei compositi PA66/LGF

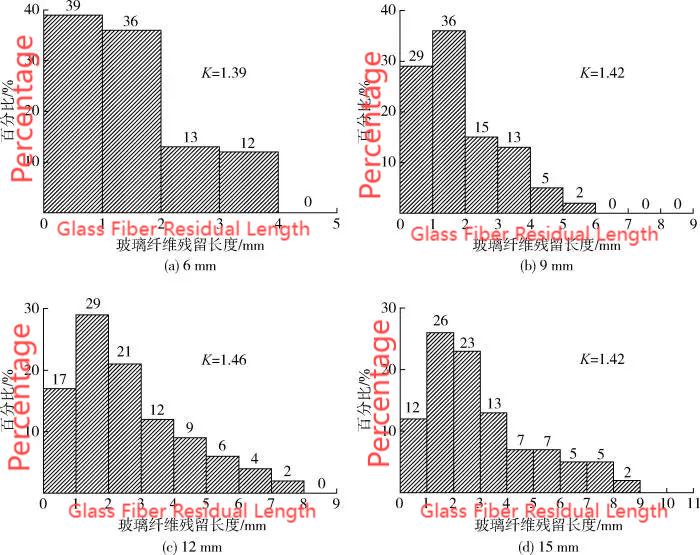

Come mostrato nella Figura 7(d), la lunghezza residua delle fibre di vetro aumenta in modo significativo con l'aumento della lunghezza del pellet. Maggiore è la lunghezza residua della fibra di vetro, maggiore è la viscosità complessiva e maggiore è lo stress che può essere trasmesso attraverso l'interfaccia alle fibre di vetro, migliorando così la resistenza alla flessione. All’aumentare della lunghezza residua della fibra di vetro, sia il distacco tra la matrice della fibra e della resina sia il distacco della fibra incontrano una maggiore resistenza, portando ad una maggiore dissipazione dell’energia d’impatto, migliorando così la resistenza all’impatto. Inoltre, maggiore è la lunghezza residua della fibra di vetro, maggiore è la resistenza alla trazione. Sebbene la resistenza alla trazione del materiale composito sia determinata non solo dalla lunghezza residua delle fibre di vetro ma anche dall'orientamento delle fibre, la Figura 8 mostra che la maggior parte delle lunghezze residue delle fibre di vetro sono concentrate nell'intervallo 0-5 mm, dove l'orientamento della fibra è altamente allineato lungo la direzione del flusso. Pertanto, si può presumere approssimativamente che la loro lunghezza critica delle fibre sia uguale, il che significa che maggiore è la lunghezza residua delle fibre di vetro, maggiore è la resistenza alla trazione.

Figura 8: Distribuzione della lunghezza residua della fibra di vetro a diverse lunghezze dei pellet

Conclusione

(1) Il contenuto di fibra di vetro influisce in modo significativo sulle prestazioni complessive dei compositi PA66/LGF; un contenuto più elevato di fibra di vetro può migliorare notevolmente le proprietà meccaniche dei compositi.

(2) L'aggiunta del lubrificante TAF può migliorare la fluidità di lavorazione del sistema e la qualità estetica delle parti stampate. Una quantità adeguata di TAF può migliorare la resistenza dei compositi, con il contenuto ottimale controllato tra 0,6 e 0,9 parti.

(3) L'incorporazione del compatibilizzante EPDM-g-MAH può migliorare significativamente il legame interfacciale tra le fibre di vetro e la matrice PA66, migliorandone la resistenza agli urti. Tuttavia, un compatibilizzante eccessivo può portare a una diminuzione della resistenza alla trazione e alla flessione; pertanto, considerando l'impatto complessivo sulle proprietà meccaniche, l'aggiunta dovrebbe essere controllata intorno a 5 parti.

(4) L'aumento della lunghezza del pellet può aumentare significativamente la lunghezza residua delle fibre di vetro nel sistema, migliorando la resistenza alla trazione, ma ha scarso effetto sulla resistenza alla flessione e alla resistenza all'impatto. Considerando le effettive prestazioni di lavorazione e l'andamento dell'impatto sulle proprietà meccaniche, la lunghezza del pellet può essere controllata a circa 12 mm.