nuovo blog

Tipi di fibre utilizzate nei materiali compositi

Le proprietà strutturali dei materiali compositi derivano principalmente dal rinforzo delle fibre. Nei materiali compositi, le fibre tenute in posizione dalla resina matrice aiutano a migliorare la resistenza alla trazione, migliorando le proprietà della parte finale come resistenza e rigidità, riducendo al minimo il peso.

Le proprietà della fibra sono determinate dal processo di produzione della fibra, nonché dagli ingredienti e dai prodotti chimici di rivestimento utilizzati nel processo.

Fibra di vetro

La maggior parte delle fibre utilizzate nell'industria dei compositi sono fibre di vetro. La fibra di vetro è il materiale di rinforzo più antico e di gran lunga più comune nella maggior parte delle applicazioni del mercato finale (l'industria aerospaziale è un'importante eccezione), dove viene utilizzata per sostituire le parti metalliche più pesanti.

La fibra di vetro è più pesante del materiale di rinforzo più comune, la fibra di carbonio, non è altrettanto dura, ma è più resistente agli urti e ha un allungamento maggiore a rottura (cioè si allunga maggiormente prima di rompersi). A seconda del tipo di fibra di vetro, del diametro del filamento, della composizione chimica del rivestimento (chiamata "dimensionamento") e della forma della fibra, è possibile ottenere un'ampia gamma di proprietà e livelli di prestazioni.

Per produrre le fibre di vetro, la materia prima viene fusa e trasformata in filamenti sottili e altamente macinati di diametro compreso tra 3,5 micron e 24 micron. La sabbia silicea è la principale materia prima e rappresenta solitamente oltre il 50% del peso della fibra di vetro. È possibile aggiungere ossidi metallici e altri componenti alla silice e modificare i metodi di lavorazione per personalizzare le fibre per applicazioni specifiche.

Le fibre di vetro continue vengono fornite in fasci detti roving. Lo stoppino è solitamente un fascio di filo non ritorto avvolto come un filo su una grande bobina. Lo stoppino a terminazione singola è costituito da trefoli di più fibre di vetro continue che si estendono lungo la lunghezza del trefolo. Lo stoppino multiplo contiene trefoli più lunghi, ma non completamente continui, che vengono aggiunti o rilasciati in una disposizione sfalsata durante l'avvolgimento. Un filo è un gruppo di fili ritorti insieme.

La fibra di vetro elettrica, o fibra di vetro E, è così chiamata perché la sua composizione chimica la rende un eccellente isolante elettrico, particolarmente adatto per applicazioni che richiedono trasparenza del segnale radio, come radome di aerei, antenne e circuiti stampati. Tuttavia, è anche la fibra di vetro più economica per i materiali compositi, poiché fornisce resistenza sufficiente a un costo relativamente basso per soddisfare i requisiti prestazionali in molte applicazioni. È diventata la forma standard di fibra di vetro, rappresentando oltre il 90% di tutti i materiali di rinforzo in fibra di vetro. Almeno il 50% della fibra di vetro E è costituita da ossido di silicio; Le tolleranze includono ossidi di alluminio, boro, calcio e/o altri composti, tra cui calcare, fluorite, acido borico e argilla.

Quando è necessaria una maggiore resistenza, le fibre di vetro ad alta resistenza, sviluppate per la prima volta per applicazioni militari negli anni '60, sono un'opzione. Ha diversi nomi: S glass fibre negli Stati Uniti, R glass fibre in Europa e T glass.2 in Giappone. Fibra di vetro, la sua resistenza alla trazione del filo è di circa 700 ksi, modulo di trazione fino a 14 Msi. Il contenuto di ossido di silicio, allumina e ossido di magnesio della fibra di vetro S è significativamente superiore a quello della fibra di vetro E ed è del 40 ~ 70% più resistente della fibra di vetro E.

Quando la temperatura viene aumentata dalla temperatura ambiente a 540°C, la resistenza alla trazione della fibra di vetro E e della fibra di vetro S si riduce della metà, sebbene entrambe le fibre mostrino ancora una buona resistenza in questo intervallo di temperature elevate. I produttori adeguano costantemente la formula della fibra di vetro S. Ad esempio, AGY Holding Corp. (Aiken, SC, USA) ha introdotto alcuni anni fa la fibra di vetro S-3 UHM (Ultra High Modulus). La fibra di vetro S-3 aggiornata ha un modulo di trazione di 14.359, che è superiore alla fibra di vetro S-glass e superiore del 40% rispetto al vetro E, grazie alla migliore produzione della fibra, agli additivi proprietari e alla chimica della fusione.

Sebbene le fibre di vetro abbiano una resistenza chimica relativamente elevata, vengono erose dalla lisciviazione quando esposte all'acqua. Ad esempio, un filamento di vetro E con un diametro di 10 μs perde tipicamente lo 0,7% del suo peso se lasciato in acqua calda per 24 ore. Tuttavia, il tasso di erosione rallenta in modo significativo perché le fibre di vetro lisciviate formano una barriera protettiva all'esterno dei filamenti; Dopo 7 giorni di esposizione, la perdita di peso totale è stata solo dello 0,9%. Per rallentare l'erosione, nel processo di produzione delle fibre vengono utilizzati adesivi resistenti all'umidità, come i composti silanici.

Le fibre di vetro resistenti alla corrosione, note come fibre di vetro C o fibre di vetro E-CR, sono più resistenti alle soluzioni acide rispetto alle fibre di vetro E. Tuttavia, la fibra di vetro E e la fibra di vetro S sono più resistenti alla soluzione di carbonato di sodio (alcali) rispetto alla fibra di vetro C. Le fibre di vetro prive di boro sono paragonabili in termini di prestazioni e prezzo al vetro elettronico, mostrando una maggiore resistenza alla corrosione in ambienti acidi (simili alle fibre di vetro E-CR), un modulo elastico più elevato e migliori prestazioni alle alte temperature. Inoltre, l'eliminazione del boro dal processo di produzione ha un impatto minore sull'ambiente, il che rappresenta un vantaggio decisivo.

Fibra di carbonio

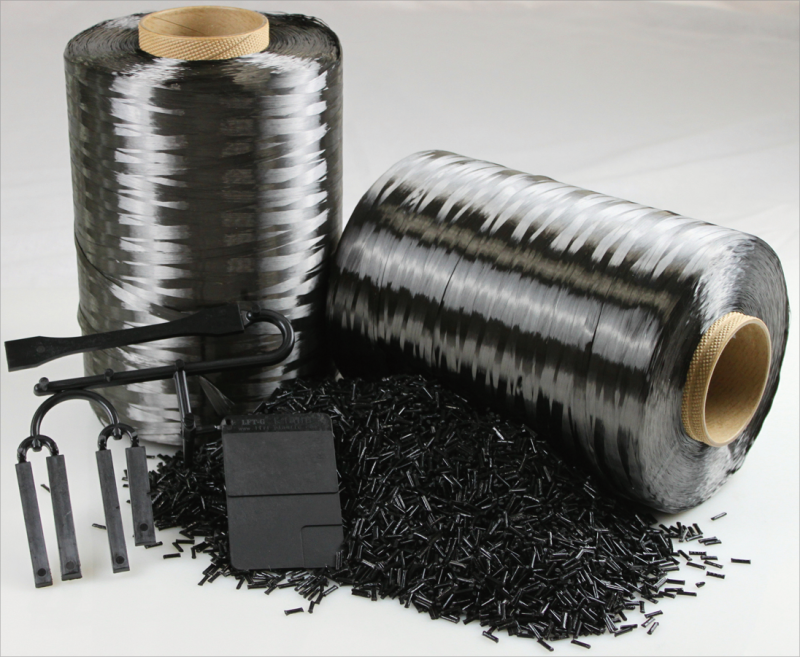

La fibra di carbonio è di gran lunga la fibra più utilizzata nelle applicazioni ad alte prestazioni ed è prodotta da una varietà di precursori, tra cui poliacrilonitrile (PAN), rayon, asfalto e precursori ricchi di carbonio di origine biologica come la lignina o PAN di origine biologica . Le fibre precursori vengono trattate chimicamente, riscaldate e allungate, quindi carbonizzate per formare fibre ad alta resistenza. Le prime fibre di carbonio ad alte prestazioni sul mercato erano realizzate con precursori del rayon. Le fibre di carbonio a base di pan hanno da tempo sostituito il rayon nelle applicazioni strutturali, ma la sezione trasversale "dogbone" del rayon e le proprietà ad alta temperatura spesso ne fanno la fibra preferita per l'ablazione dei compositi carbonio/carbonio (C/C) negli scudi termici. La fibra di carbonio a base di Pan è la fibra di carbonio più utilizzata. Offrono una gamma di proprietà straordinarie, tra cui un'eccellente resistenza (1000 KLB/pollice quadrato) ed elevata rigidità. Le fibre di asfalto sono costituite da bitume di petrolio o di carbone e hanno una rigidità da elevata a estremamente elevata e un'espansione termica assiale da bassa a negativa (espansione termica CTE). Le loro caratteristiche CTE sono particolarmente utili nelle applicazioni di veicoli spaziali che richiedono gestione termica, come gli alloggiamenti di strumenti elettronici.

Sebbene la fibra di carbonio sia più resistente della fibra di vetro o aramidica, a causa della sua conduttività elettrica, la fibra di carbonio non solo ha una scarsa resistenza agli urti, ma può anche causare corrosione galvanica nel metallo con cui entra in contatto. I produttori superano quest'ultimo problema utilizzando un materiale barriera o uno strato di velo (solitamente fibra di vetro/resina epossidica) durante il processo di laminazione del laminato.

La forma base della fibra di carbonio ad alte prestazioni è un fascio di fibre continuo chiamato traino. Il fascio di fibra di carbonio è costituito da migliaia di filamenti continui e non ritorti, il numero di filamenti è rappresentato da un numero seguito da una "K", che significa moltiplicato per 1000 (ad esempio, 12K significa che il numero di filamenti è 12000). Il traino può essere utilizzato direttamente per processi come l'avvolgimento di fibre o la pultrusione, oppure può essere convertito in nastro unidirezionale, tessuto e altre forme migliorate.

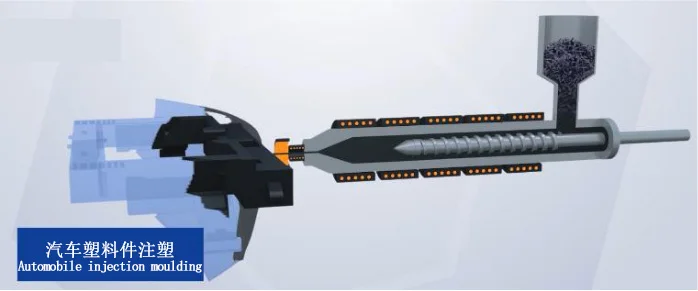

Stampaggio ad iniezione

Conosciuto anche come stampaggio a iniezione, le materie prime in resina termoplastica (pellet) come nylon rinforzato con fibra di carbonio e policarbonato vengono riscaldate, fuse e iniettate nella cavità dello stampo (gap). Questo è un metodo di stampaggio adatto per lo stampaggio a ciclo breve e con forme complesse.