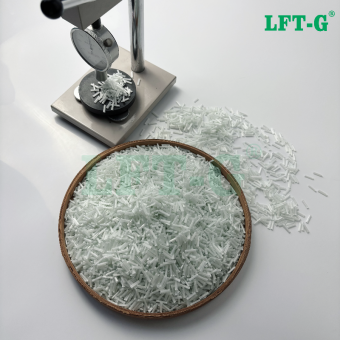

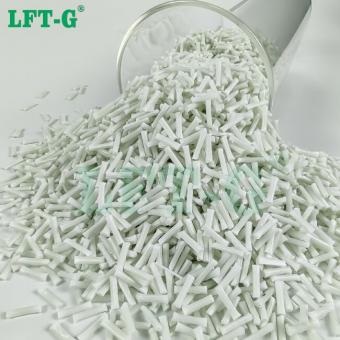

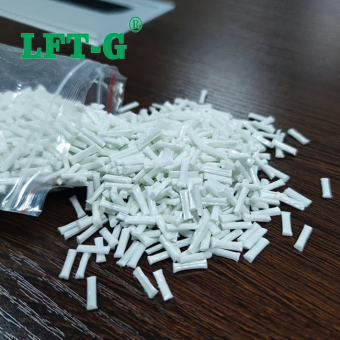

Recentemente è stata sviluppata una nuova soluzione ibrida in plastica composita per la produzione di cassette degli attrezzi per veicoli robuste e leggere. questa applicazione combina un resina polipropilenica fibra di vetro lunga e un inserto in laminato composito in fibra di vetro continuo, prodotto utilizzando un processo di stampaggio a iniezione in due fasi. rispetto a parti in acciaio di design simile, le parti finite prodotte da questa soluzione sono più leggere del 30% e migliorano efficacemente l'efficienza produttiva dell'auto. oltre alle cassette degli attrezzi per camion,, le applicazioni automobilistiche per soluzioni ibride in resina includono portelloni posteriori, sedili, moduli frontali, e alloggiamenti batteria per veicoli elettrici. l'utilizzo di questa soluzione in plastica composita può non solo aiutare i produttori a ridurre il peso corporeo,, ma anche ridurre le emissioni di carbonio, controllare i costi aumentando l'efficienza produttiva, e migliorare le prestazioni del veicolo. gli inserti in laminato vengono preriscaldati prima di essere inseriti nello stampo e sono stampati a iniezione in due fasi con resina di polipropilene in un'unica operazione. questo inserto aumenta la rigidità e la resistenza nelle aree critiche del pezzo, consentendo alle geometrie di pareti sottili di ridurre il peso del pezzo . rispetto all'acciaio tradizionalmente utilizzato nelle cassette degli attrezzi per autocarri,, questa soluzione ibrida in plastica composita offre una gamma più ampia di opzioni di progettazione, consente la produzione integrata di parti, ed evita operazioni secondarie che possono aumentare i costi e ostacolare la produzione di massa. le cassette degli attrezzi per camion prodotte con soluzioni composite di plastica sono circa il 30% più leggere (4 - 6 kg) pur mantenendo la rigidità, tenacità e resistenza richieste per l'applicazione.

vedere di più

e-mail

e-mail italiano

italiano English

English français

français Deutsch

Deutsch русский

русский español

español português

português العربية

العربية 日本語

日本語 한국의

한국의 中文

中文