nuovo blog

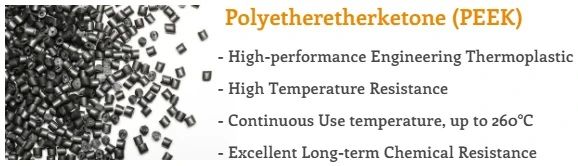

Il polietereterchetone, comunemente abbreviato in PEEK, è un materiale termoplastico tecnico ad alte prestazioni che appartiene alla famiglia dei polichetoni. È noto per le sue eccellenti proprietà meccaniche, termiche e chimiche.

Queste proprietà rendono il PEEK adatto ad un'ampia gamma di applicazioni. Gli usi includono l'industria aerospaziale, automobilistica, medica ed elettronica.

Ma sai cosa lo rende unico rispetto ad altre plastiche resistenti al calore?

Ecco:

*La struttura del PEEK e il meccanismo di reazione dietro di esso

*Confronto tra varie versioni PEEK di altre plastiche resistenti al calore

*Condizioni di lavorazione adeguate e prodotti finali utilizzabili

Cos'è il PEEK - Polietereterchetone?

Il polietereterchetone (PEEK) appartiene alla famiglia dei polimeri di polichetone (PEK, PEEK, PEEKK, PEKK, PEKEKK). Di questi, il PEEK è quello più utilizzato e prodotto su larga scala. È elencato dall'ICI dall'inizio degli anni '80. Il PEEK è una plastica completamente riciclabile.

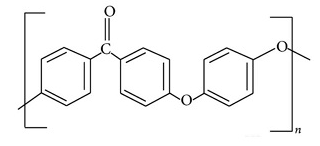

N. CAS: 29658-26-2

Nome chimico: Poli(ossi-1,4-fenilene-ossi-1,4-fenilene)]

Formula chimica: C 19 H 14 O 3

Sintesi del PEEK

I polimeri PEEK sono ottenuti mediante polimerizzazione graduale mediante dialchilazione di sali bisfenoli. Implica la reazione del 4,4'-difluorobenzofenone o 1,4-bis(4-fluorobenzoil)benzene con idrochinone. La reazione avviene in presenza di un carbonato di metallo alcalino. Il polimero viene quindi isolato rimuovendo il fluoruro di metallo alcalino e il solvente di polimerizzazione.

Questo polimero presenta la transizione termica più elevata rispetto a qualsiasi altro polimero commerciale. Ciò è dovuto alla loro rigida struttura polimerica aromatica. Di conseguenza possono essere utilizzati a temperature fino a 240°C.

Panoramica delle proprietà tipiche

Il PEEK è un materiale termoplastico tecnico semicristallino ad alte prestazioni. Questo materiale rigido e opaco (grigio) offre una combinazione unica di

*Proprietà meccaniche.

* resistenza agli agenti chimici e all'abrasione.

*Resistenza alle temperature eccezionalmente elevate

*Se combinato con proprietà di flessione e trazione, il polimero mostra anche un'eccellente resistenza allo scorrimento viscoso. Il materiale può resistere a carichi elevati a temperature elevate* per lunghi periodi di tempo senza deformazioni permanenti.

Oltre a queste proprietà, PEEK ha:

*Alto punto di fusione (Tm), 343°C

*Elevata temperatura di transizione vetrosa (Tg), 143°C

*Elevata temperatura di funzionamento continuo, fino a 260°C

Queste proprietà rendono il PEEK e i suoi compositi adatti per applicazioni ad alta temperatura. Queste includono applicazioni aerospaziali, automobilistiche, strutturali, elettriche e biomediche.

Nonostante il prezzo più elevato dei polimeri, il valore aggiunto che i materiali PEEK apportano alle parti prodotte include:

* Leggero.

*Forza o tenacia e

* la capacità di sopravvivere più a lungo in ambienti difficili.

Il polimero presenta elevata resistività di volume e resistività superficiale. Mantiene buone proprietà isolanti in un ampio intervallo di temperature. Può anche resistere ai cambiamenti ambientali.

Il PEEK ha un grado di infiammabilità V0 di soli 1,45 millimetri e un LOI del 35%. Ha una generazione estremamente bassa di fumi e gas tossici. La cristallinità gli conferisce un'eccellente resistenza a molti fluidi e proprietà di fatica superiori.

Il PEEK è insolubile in tutti i comuni solventi. Non idrolizza. Può essere utilizzato per migliaia di ore in vapore o acqua pressurizzata senza perdita evidente di prestazioni.

Le proprietà aggiuntive del PEEK includono:

*Basso attrito

*Buona stabilità dimensionale

*Eccellente resistenza all'autoclave

*Biocompatibilità

*Lunga durata

*Purezza intrinseca

Confronto delle prestazioni: versioni PEEK e altri polimeri resistenti alle alte temperature

Versioni PEEK puro e rinforzato

I gradi PEEK rinforzati con fibra di carbonio offrono eccellenti proprietà di trazione. Si raggiungono resistenze alla trazione di 29.000 psi e le prestazioni vengono mantenute a 299°C. I gradi rinforzati offrono prestazioni migliorate a temperature molto elevate.

I gradi rinforzati aumentano il modulo di flessione a temperature molto elevate. Possono essere aggiunti anche rinforzi in vetro e carbonio:

*resistenza al creep e alla fatica,

*Conduttività termica e

*La temperatura di deflessione termica del polimero

Confronto tra PEEK e altre plastiche resistenti alle alte temperature

*I PEEK presentano un'eccellente resistenza alla trazione, HDT, temperatura operativa, adesione, lavorazione ed emissioni di gas tossici rispetto ai fluoropolimeri. Tuttavia, sono inferiori in termini di resistenza chimica, costo, tenacità e esposizione ai raggi UV.

* Rispetto al PPS, il PEEK presenta resistenza al calore, tenacità e resistenza agli schizzi significativamente superiori

*PEEK ha prestazioni termiche, resistenza all'abrasione, resistenza chimica e proprietà di fatica più elevate rispetto al PES.

*Il PEEK non viene normalmente miscelato con altri polimeri. Tuttavia, può formare miscele miscibili con una gamma di altri polichetoni e PEI Le miscele PEEK/PEI hanno una Tg elevata e sono altamente compatibili con le miscele PES e PPS.

Limiti del PEEK

*Costoso per applicazioni impegnative

*Lavorazione ad alta temperatura

*Attaccato da alcuni acidi, ad es. acido concentrato Acido solforico, acido nitrico, cromo

*Attaccato da alogeni e sodio

*Bassa resistenza ai raggi UV

Come vengono lavorati i polimeri PEEK?

Il polietere etere chetone viene elaborato con metodi convenzionali come:

*Stampaggio ad iniezione.

*Estrusione

*Stampaggio a compressione, ecc.

Tuttavia, le condizioni di lavorazione utilizzate per lo stampaggio influiscono sulla cristallinità e sulle proprietà meccaniche.

Essendo un materiale termoplastico lineare, il PEEK può essere lavorato a fusione nell'intervallo di temperature (da 370 a 420°C). Durante la lavorazione del polietere etere chetone non vengono generati gas corrosivi. Un monitoraggio efficace della temperatura di fusione delle plastiche altamente termoplastiche migliora la qualità del prodotto.

Prima di lavorare il polietereterchetone, si consiglia di asciugare il materiale per 3 ore a 150°C o 2 ore a 180°C. Questo per evitare eventuali difetti di stampaggio. Questo per evitare eventuali difetti di stampaggio.

Lavorazione di polimeri PEEK:

Stampaggio ad iniezione

*Si consiglia una temperatura dello stampo di 160-190°C per ottenere una buona cristallizzazione e ridurre al minimo la deformazione.

* La post-cristallizzazione a 200°C è possibile ma non consigliata per applicazioni che richiedono elevata stabilità dimensionale.

*PEEK è adatto per l'iniezione di parti molto piccole con tolleranze dimensionali strette.

*Pressione di iniezione: 70-140 MPa

*Ritiro nello stampaggio: non riempito - 1,2-2,4%, riempito - 0,1-1,1%

Estrusione

*La temperatura di raffreddamento ha un effetto significativo sulla cristallinità e sulle proprietà.

*Per l'estrusione di film e fogli, un cilindro di raffreddamento a 50°C produce un materiale amorfo trasparente.

Un cilindro di raffreddamento a *170°C produrrà un materiale opaco e altamente cristallino.

*Pellicole orbitali o bi-orientate possono essere prodotte anche mediante il processo di estrusione.

Stampa 3D

Con le sue proprietà uniche, la stampa 3D del PEEK consente la costruzione praticamente di qualsiasi geometria di progettazione complessa che sarebbe impossibile da produrre utilizzando altre tecnologie. Il metodo Fused Deposition Modeling - FDM (o Fused Filament Fabrication - FFF) viene utilizzato per la stampa 3D utilizzando filamenti PEEK.

*Temperatura ugello: 360-400°C

*Piano riscaldato: 120°C

È un eccellente candidato per il FFF grazie al suo minore assorbimento di umidità rispetto ad altri materiali FFF comuni come l'acrilonitrile butadiene stirene (ABS).

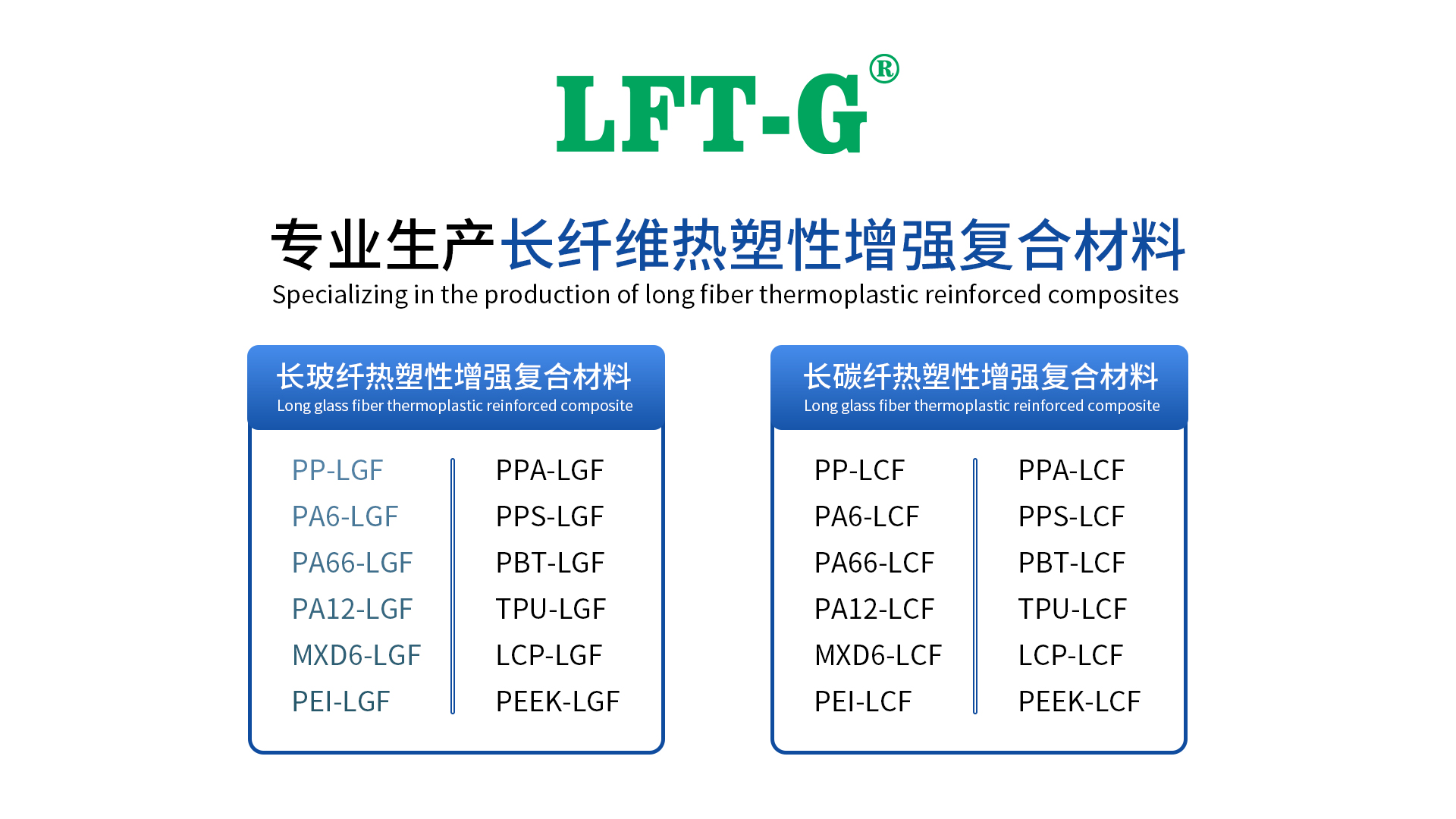

Xiamen LFT Composite Plastic Co,. Ltd.

Xiamen LFT Composite Plastic Co.,LTD è stata fondata nel 2009, è un fornitore globale di marca di materiali termoplastici rinforzati con fibre lunghe che integra ricerca e sviluppo di prodotti, ricerca e sviluppo, produzione e marketing di vendita. I nostri prodotti LFT hanno superato la certificazione del sistema ISO9001 e 16949 e hanno ottenuto numerosi marchi e brevetti nazionali, che coprono i settori automobilistico, parti militari e armi da fuoco, aerospaziale, nuova energia, apparecchiature mediche, energia eolica, attrezzature sportive, ecc.