nuovo blog

Attualmente, la nuova tecnologia energetica, la tecnologia leggera e la tecnologia di rete intelligente sono le tre direzioni principali che guidano lo sviluppo e l'innovazione tecnologica dell'industria automobilistica e i materiali compositi in fibra di carbonio sono diventati leader nel settore della tecnologia leggera automobilistica con la loro leggerezza e prestazioni ad alta resistenza. A causa della particolarità e complessità dei materiali compositi in fibra di carbonio, questo documento esplora la tecnologia di ricerca e sviluppo delle porte composite in fibra di carbonio dagli aspetti di selezione dei materiali, progettazione e ottimizzazione strutturale, progettazione e ottimizzazione del layup, progettazione delle connessioni di assemblaggio, analisi di simulazione, processo stampaggio, ecc., per realizzare la struttura leggera, integrata e modulare della porta.

Citazione

Essendo una delle tecnologie principali dei veicoli a nuova energia, la tecnologia leggera è l'unico modo per ottenere risparmio energetico e riduzione delle emissioni, sviluppo ecologico e promuovere la situazione vantaggiosa per tutti l'industria automobilistica ed è diventata la tendenza e la tendenza dello sviluppo delle automobili del mondo. Il modo più diretto ed efficace per raggiungere la leggerezza automobilistica è utilizzare materiali leggeri. La plastica rinforzata con fibra di carbonio (CFRP) ha le caratteristiche di elevata resistenza, elevata rigidità, elevata tenacità alla frattura, resistenza alla corrosione, elevato smorzamento, ecc., può ridurre notevolmente il peso del veicolo, il rapporto di riduzione del peso del 50%-60%, migliorando notevolmente la durata del veicolo, l'efficienza del carburante, la sicurezza e il comfort, è stato riconosciuto come il materiale leggero più ideale nel settore automobilistico.

Selezione e test dei materiali

In base alle prestazioni delle parti, alla sicurezza, alla durata, alle condizioni di carico e ad altri fattori, è necessario scegliere il materiale appropriato per realizzare la produzione di prodotti compositi automobilistici. Per i requisiti prestazionali della fibra di carbonio nell'industria automobilistica, T300 e T700 sono comunemente utilizzati in base al livello di resistenza della fibra di carbonio; A seconda della forma del materiale intermedio, ci sono prepreg, tessuto, cintura unidirezionale, tessuto intrecciato multiassiale, ecc. A seconda delle dimensioni del rimorchio, 3K, 6K, 12K, 18k, 24K, 48K, ecc. A seconda della i tipi tipici di resina sono resina epossidica, poliuretano, resina double horse, resina fenolica, resina poliimmidica, ecc. La selezione della composizione del materiale e della forma del materiale di cui sopra richiede una considerazione completa dell'aspetto, dell'uso ambiente, prestazioni, costi, processi e molti altri fattori.

La porta studiata in questo blog ha selezionato il preimpregnato a base di resina epossidica rinforzato con tessuto in fibra di carbonio biassiale di grado T300, 3K.

Progettazione e ottimizzazione strutturale

Progettazione di riduzione del modello

Poiché la formatura del materiale composito avviene mediante posa di prepreg multistrato e polimerizzazione a pressione sovrapposta, nella progettazione della struttura del materiale composito è necessario tenere conto della tecnicità della posa delle fibre, ovvero la transizione angolare dovrebbe essere il più liscio possibile e le caratteristiche delle barre d'armatura e delle scanalature d'armatura dovrebbero essere ridotte. Pertanto, dopo aver ottenuto il modello dei dati metallici della porta e le informazioni sui punti rigidi del progetto, è necessario prima semplificare il modello, rimuovere o ridurre la scanalatura di rinforzo e il rinforzo utilizzato per aumentare la rigidità e gestire la transizione nell'area di svolta e negli angoli arrotondati .

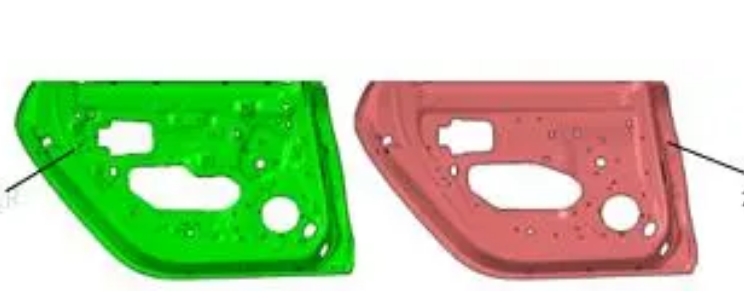

La struttura del modello metallico della piastra interna della porta e il modello composito dopo un trattamento semplificato sono mostrati nella figura.

(La parte verde è il modello in metallo e la parte rossa è il modello composito)

Il raggio di raccordo della struttura laminata è correlato alla flessibilità del materiale selezionato, allo stampo e allo spessore della parte laminata. Il raggio minimo degli angoli arrotondati deve essere concordato con il reparto produttivo. Se il raggio degli angoli arrotondati è troppo piccolo, nella zona degli angoli si verificheranno difetti di fabbricazione come rottura delle fibre, ponti e accumulo di resina. Pertanto, quando si progetta la struttura di laminazione dei materiali compositi, è necessario dare un raggio il più ampio possibile all'angolo per evitare la formazione di spigoli vivi.

Nella figura sono mostrati il modello in metallo all'angolo della piastra interna della porta e il modello composito dopo il trattamento.

(La parte verde è il modello in metallo e la parte rossa è il modello composito)

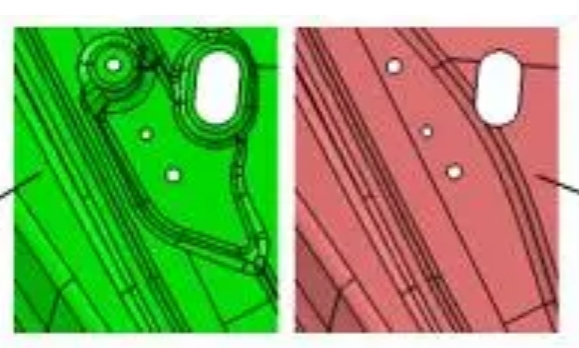

Design integrato

La tradizionale struttura della porta in metallo comprende generalmente piastra esterna, piastra interna, piastra di rinforzo del telaio della finestra, piastra di rinforzo della cerniera superiore e inferiore, piastra di rinforzo della serratura, piastra di rinforzo del limitatore, piastra di rinforzo della linea di cintura e trave anticollisione e altri componenti strutturali. Il diagramma generale dell'esplosione del modello di porta metallica in acciaio è mostrato nella figura.

Il vantaggio dei materiali compositi è che diverse parti possono essere combinate in uno stampaggio complessivo, al fine di ridurre notevolmente il numero di parti e elementi di fissaggio, semplificare la connessione e l'assemblaggio, ridurre i costi di produzione dei materiali compositi e ottenere l'integrazione di materiali, funzioni e strutture.

La progettazione integrata di materiali compositi può integrare la piastra di rinforzo del fermo della porta, la piastra di rinforzo della serratura e la piastra di rinforzo della cerniera nella piastra interna, risolvere il problema di installazione del fermo e il controllo del movimento con la premessa di garantire vari requisiti normativi e indicatori di prestazione e localmente ispessire l'area di installazione del tappo e della cerniera per migliorare la resistenza e la rigidità locale; La trave anticollisione può anche essere integrata nella piastra della portiera dell'auto e il metodo di progettazione della struttura a sandwich non solo migliora la rigidità complessiva della piastra esterna, ma riduce anche il numero di parti e i costi di assemblaggio.

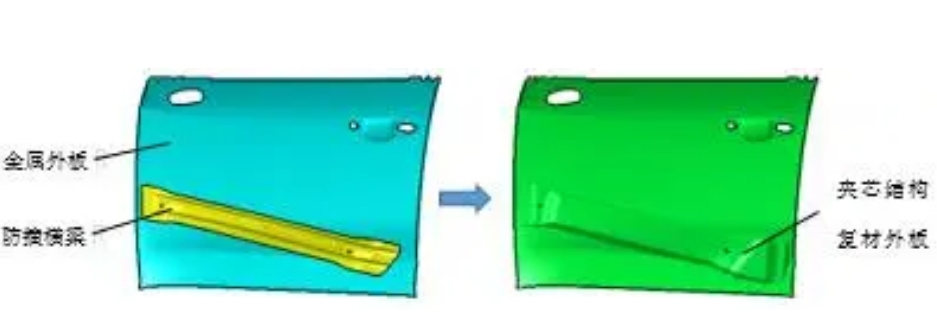

La struttura sandwich in schiuma composita in fibra di carbonio con la trave anticollisione integrata nella piastra esterna è mostrata in figura.

(A sinistra c'è la piastra esterna in metallo e la trave anticollisione, a destra c'è la piastra esterna in materiale composito)

Progettazione e ottimizzazione della pavimentazione

La progettazione della stratificazione è la chiave per la progettazione della struttura composita. La tecnologia principale della progettazione a strati è come trasferire le eccellenti prestazioni della struttura a strato singolo ai componenti della struttura composita, in modo che la struttura a strati svolga un ruolo di collegamento tra il precedente e il successivo. Pertanto, la progettazione della stratificazione del composito non dovrebbe solo tenere conto delle condizioni di carico e del percorso di trasferimento della forza dei componenti compositi, ma prestare attenzione anche alla difficoltà del processo di stampaggio del composito. I principi di base della progettazione strutturale dei materiali compositi in fibra di carbonio sono:

a) Principio della sollecitazione principale: l'orientamento della fibra dovrebbe essere il più coerente possibile con la direzione della sollecitazione principale del componente per dare pieno gioco alle prestazioni portanti della fibra.

b) Principio dell'equilibrio simmetrico: il laminato con equilibrio simmetrico può evitare la deformazione causata da vari effetti di accoppiamento dopo la polimerizzazione.

c) Principio dell'orientamento della pavimentazione: utilizzare generalmente 0°, 90° e ±45° e altre direzioni di pavimentazione, ridurre al minimo la direzione di pavimentazione per semplificare la progettazione e la quantità di costruzione e la proporzione minima di qualsiasi strato di pavimentazione è ¥10%.

d) Principio della sequenza di posa: lo stesso angolo di stratificazione distribuito il più uniformemente possibile, generalmente non più di 4 strati, per evitare delaminazioni e fessurazioni.

Nel processo di sovrapposizione del processo virtuale, è necessario valutare il risultato della sovrapposizione. In luoghi con sovrapposizione scadente, è necessario adottare un partizionamento ragionevole, modificare il punto iniziale della sovrapposizione, il tagliente, la patch e altri metodi di progettazione per ottimizzare il partizionamento o l'origine della sovrapposizione fino al completamento dell'analisi della sovrapposizione.

In questo blog, la piastra esterna composita in fibra di carbonio ha una struttura semplice, un aspetto liscio e è ricoperta direttamente con il materiale preimpregnato selezionato. La struttura della piastra interna è più complessa e, per soddisfare la tecnologia del rivestimento preimpregnato, deve essere divisa.

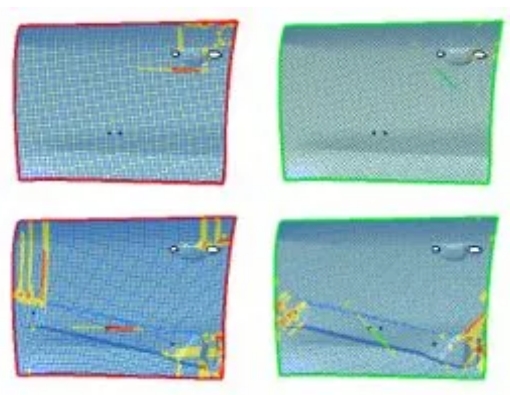

Sulla base del software di progettazione composita Siemens Fibersim, la coprebilità dei pannelli esterni ed interni è stata analizzata e ottimizzata. La coprebilità dei pannelli interni ed esterni era buona e poteva soddisfare le esigenze di produzione.

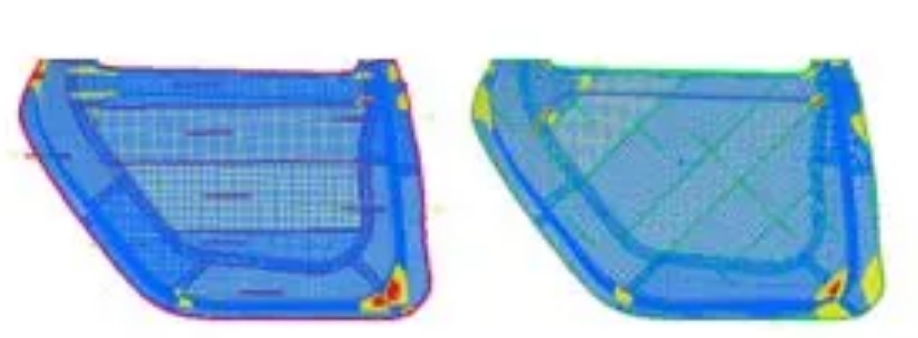

L'effetto di rivestimento del pannello della porta è mostrato in Figura, e l'effetto di rivestimento del pannello della porta è mostrato in Figura.

(Effetto rivestimento pannello esterno)

(Effetto sovrapposizione pannello interno porta)

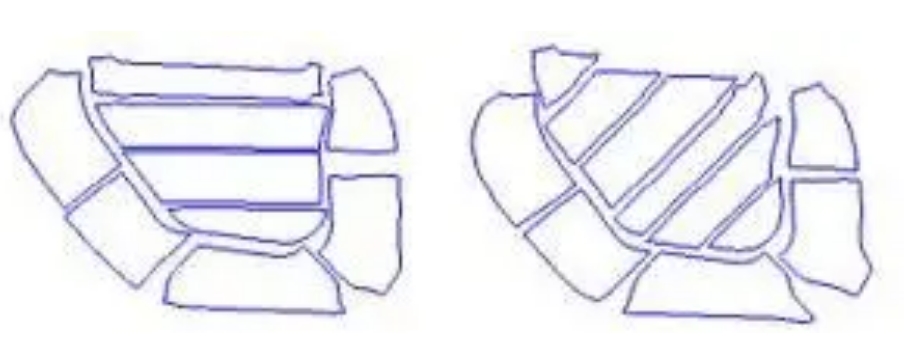

Il diagramma di diffusione viene utilizzato per la produzione di porte composite e i dati derivati possono essere utilizzati direttamente come informazioni identificabili dalla macchina automatica per il taglio del tessuto. Lo schema di posa del pannello interno della porta in composito di fibra di carbonio nella direzione 0/90° è mostrato in figura.

(Sviluppo layout pannelli interni porte)

Progettazione e assemblaggio della connessione

Nella tecnologia di progettazione delle connessioni composite, è generalmente necessario considerare la dimensione del carico di trasferimento della parte strutturale, l'importanza della parte di connessione, le caratteristiche del materiale della parte connessa e altri fattori, oltre ai fattori ambientali condizioni, rilevabilità, disassemblaggio e riparabilità, nonché i costi di processo e di produzione. La connessione del materiale composito è generalmente divisa in connessione meccanica, connessione adesiva e connessione ibrida.

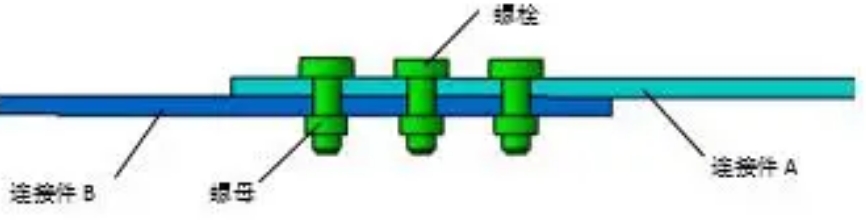

Collegamento meccanico

(Da sinistra a destra: connettore B, dado, bullone, connettore A)

Incollaggio del giunto

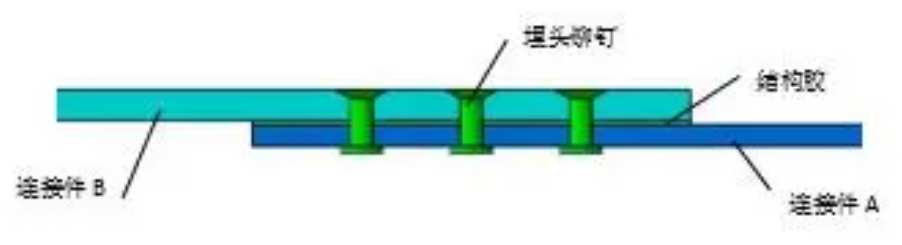

L'incollaggio di materiali compositi si riferisce alla connessione di parti in un insieme non rimovibile con adesivo, che è una tecnologia di connessione pratica ed efficace ed è ampiamente utilizzata nella connessione di materiali compositi. Anche il design strutturale del giunto adesivo è vario, a seconda della forma dell'adesivo può essere suddiviso in sovrapposizione piana, sovrapposizione d'angolo, incollaggio e tubo a forma di T, incollaggio con asta e altre forme; In base alla modalità di incollaggio del materiale, può essere suddiviso in giunto di testa, giunto a sovrapposizione, giunto a spina, giunto a sovrapposizione e così via.

Lo schema di collegamento del bonding è mostrato in figura.

(Da sinistra a destra: connettore B, adesivo strutturale, connettore A)

Connessione ibrida

(Da sinistra a destra: connettore B, rivetto svasato, adesivo strutturale, connettore A)

Processo di stampaggio e lavorazione

Formazione del processo

La tecnologia di formatura e produzione di compositi avanzati a matrice di resina può essere sostanzialmente divisa in due categorie, ovvero formatura a umido e formatura a secco.

I metodi comuni di formatura a umido includono lo stampaggio a trasferimento di resina (RTM), lo stampaggio assistito da vuoto (VARI) e così via.

I metodi comuni di formatura a secco includono la formatura in autoclave, la formatura a stampo e così via. Per forme complesse di grandi dimensioni, alto grado di integrazione delle parti, utilizzare lo stampaggio in autoclave. Per le parti più piccole e di alta precisione, di solito vengono stampate.

La selezione del processo di stampaggio dei compositi in fibra di carbonio viene effettuata contestualmente alla selezione delle materie prime. In questo documento, viene selezionato il materiale preimpregnato sia per i pannelli esterni che per quelli interni e si determina che il metodo di formatura è lo stampaggio a secco. Considerando le sue grandi dimensioni, i requisiti di alta precisione per le superfici di montaggio e i fori di montaggio, in particolare la qualità della superficie dei pannelli esterni dovrebbe raggiungere la classe A, e la struttura dei pannelli interni è complessa e laminata con spessore variabile, sia i pannelli interni che quelli esterni sono stampati da stampi prepreg rigidi bifacciali.

elaborazione

Dopo la polimerizzazione e lo stampaggio, anche il materiale composito deve essere lavorato, il che generalmente richiede foratura, rifilatura, molatura, ecc., soprattutto per prodotti compositi complessi simili alla porta e alle piastre interne ed esterne, il numero di fori è elaborazione di grandi dimensioni, difficile, di alta precisione, dispendiosa in termini di tempo e costi elevati.

La lavorazione di prodotti in materiale composito in fibra di carbonio è solitamente suddivisa in lavorazione tradizionale e metodi di lavorazione avanzati, il metodo di lavorazione tradizionale segue fondamentalmente la tecnologia e le attrezzature per la lavorazione dei metalli e il metodo di lavorazione avanzato del materiale composito migliora notevolmente la qualità di lavorazione e le prestazioni del prodotto. I metodi di lavorazione tradizionali non sono in grado di soddisfare i requisiti di qualità della lavorazione, ma possono anche causare danni ai prodotti compositi e persino danni, i metodi e le attrezzature di lavorazione avanzati sono costosi e il costo di lavorazione è troppo alto.

La tecnologia di elaborazione avanzata comprende l'elaborazione laser, l'elaborazione con getto d'acqua ad alta pressione, l'elaborazione ad ultrasuoni e altre tecnologie.

Discussione conclusiva

Il processo e la tecnologia di progettazione della struttura composita delle porte in fibra di carbonio sopra menzionati sono stati verificati da numerosi progetti, ma è inevitabile che vi siano carenze, come l'economia, la manutenibilità e la capacità produttiva e altri fattori sono diventati ostacoli per le aziende automobilistiche al trasferimento verso il mercato della fibra di carbonio. Con il continuo sviluppo dell'industria della fibra di carbonio e la crescente maturità della tecnologia leggera automobilistica, l'applicazione dei materiali compositi in fibra di carbonio nell'industria automobilistica sarà più ampia.