nuovo blog

La batteria è uno dei componenti principali più importanti dei veicoli elettrici, sia che si tratti di temperature elevate, guado e persino impatto, la sicurezza della protezione della batteria non può essere ignorata. Per proteggere la sicurezza della batteria, l'involucro della batteria è la cosa più importante.

Poiché la batteria è il componente chiave dei veicoli elettrici, i ricercatori nel settore dei veicoli elettrici hanno concentrato la loro attenzione sulla batteria dei veicoli elettrici e hanno cercato il materiale ideale per proteggere la batteria. L'acciaio è il materiale per l'alloggiamento delle batterie più economico e sostenibile per la produzione di massa.

Come protegge l'alloggiamento della batteria? & Quali condizioni deve soddisfare la custodia della batteria?

L'alloggiamento della batteria è una parte essenziale di un veicolo elettrico, poiché ospita batterie ad alta tensione, componenti elettronici, sensori e connettori per aiutare a proteggere la struttura generale e la sicurezza del veicolo e proteggere i componenti critici da potenziali shock esterni, calore e infiltrazioni d'acqua .

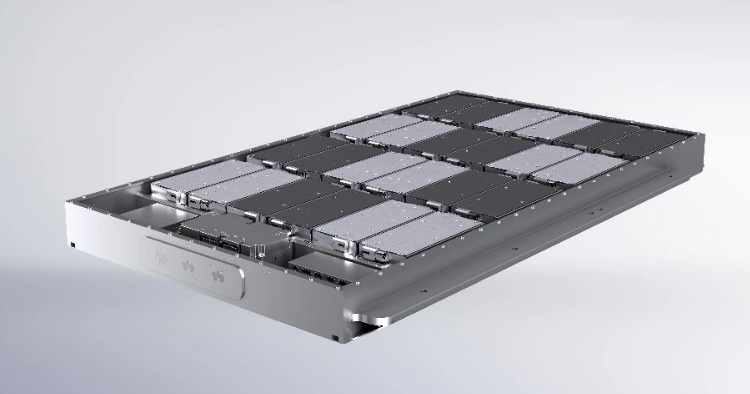

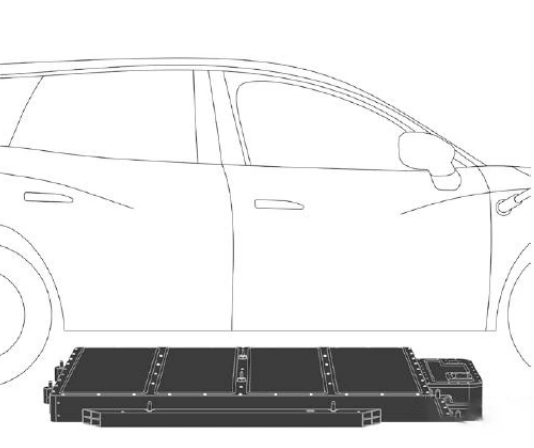

L'alloggiamento della batteria dei veicoli elettrici puri è relativamente grande, generalmente lungo circa due metri e largo circa un metro. È tecnicamente impegnativo garantire che un prodotto così grande sia impermeabile ed ermetico.

Da un lato, la tecnologia di prevenzione delle perdite è necessaria nella progettazione del prodotto e nel processo di produzione e, dall'altro, ciascun prodotto della scatola batteria deve superare un rigoroso rilevamento della tenuta all'aria prima di uscire dalla linea.

Allo stesso tempo, il compito principale dell'involucro della batteria è proteggere il modulo batteria. Costituiscono l'interfaccia tra il sistema di propulsione e gli elementi strutturali e sono quindi uno dei componenti più importanti in un veicolo elettrico.

Per garantire una protezione efficace, deve essere sufficientemente stabile da proteggere il modulo batteria da eventuali danni in caso di incidente. Il sistema di raffreddamento integrato impedisce inoltre il surriscaldamento del modulo batteria.

Infine, nonostante l'impatto ambientale, l'alloggiamento della batteria deve essere estremamente resistente alla corrosione per proteggere la batteria dall'uso normale per molti anni.

Vale la pena ricordare che a causa del breve tempo di ricarica dei veicoli elettrici, della grande intensità di corrente e dell'elevata frequenza di utilizzo, il materiale dell'alloggiamento della batteria deve avere una certa resistenza alle alte temperature e all'invecchiamento garantendo al contempo un buon isolamento e ha alogeni -ritardante di fiamma e bassa densità di fumo durante la combustione.

Analisi del processo produttivo e valore dei materiali termoplastici e plastici rinforzati sui contenitori portabatterie per veicoli elettrici

Rispetto ai componenti metallici, i grandi involucri interamente in plastica possono ridurre i tempi di ciclo e contribuire a ridurre il peso del veicolo, il che può aumentare l'autonomia dei veicoli elettrici (EV).

Lanxess e Kautex Textron collaborano da diversi anni per valutare se gli involucri delle batterie per veicoli elettrici possano essere progettati e realizzati con materiali termoplastici tecnici.

Utilizzando una resina termoplastica diretta a fibra lunga (D-LFT) e poliammide 6 (PA6), hanno sviluppato un dimostratore tecnologico in uno studio di fattibilità.

Il sistema di studio misura 1.400 x 1.400 mm (lunghezza per larghezza) ed è un alloggiamento ampio e complesso, interamente in plastica, con un peso nell'ordine dei chilogrammi a due cifre.

L'obiettivo del progetto di ricerca era dimostrare i vantaggi dei materiali termoplastici rispetto ai metalli in termini di riduzione di peso e costi, integrazione funzionale e proprietà di isolamento elettrico.

"Come primo passo, ci siamo allontanati dall'uso di strutture di rinforzo metalliche e abbiamo dimostrato che possiamo produrre commercialmente questi componenti complessi e di grandi dimensioni", spiega FelixHaas, Direttore dello sviluppo prodotto presso Coster.

Il dott. ChristopherHoefs, Project Manager di LANXess Electronic Powertrains, ha aggiunto: "Costa e LANXESS sperano di utilizzare i risultati della loro collaborazione per avviare progetti di ricerca e sviluppo sulla produzione in serie con le case automobilistiche."

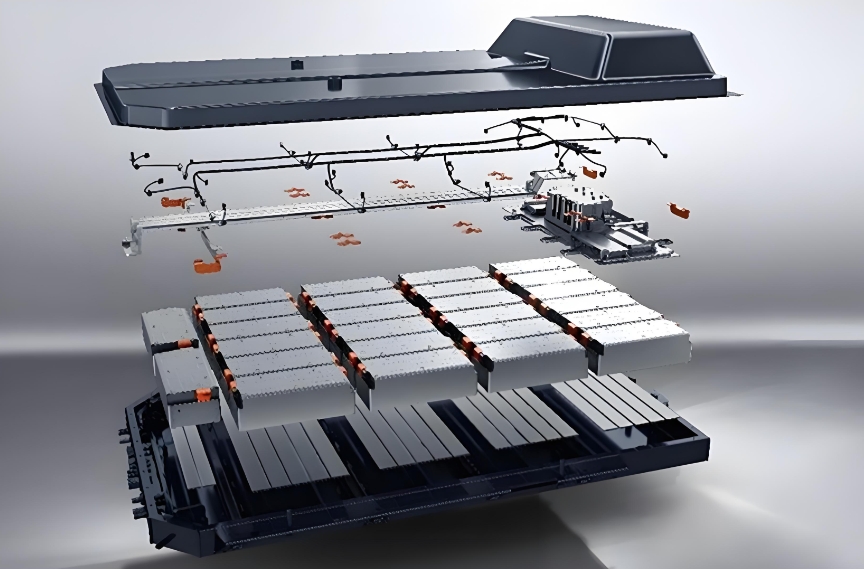

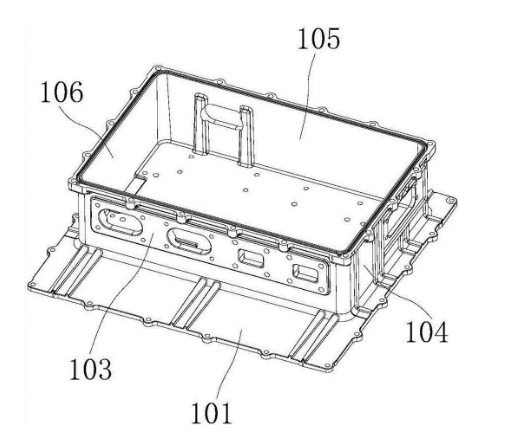

Processo di produzione in una sola fase: il dimostratore si basa sull'alloggiamento della batteria del veicolo elettrico del segmento C. E' composto da un guscio vassoio con struttura anticollisione, una copertura guscio e un dispositivo di protezione del fondo vettura.

I componenti dell'alloggiamento sono prodotti utilizzando un processo di stampaggio D-LFT a fase singola, mentre LANXESS ha ottimizzato la poliammide 6 (PA6) Duresan B24CMH2.0 come plastica per stampaggio.

Koster mescola PA6 con roving in fibra di vetro per il processo. La struttura del guscio è parzialmente rinforzata utilizzando compositi termoplastici rinforzati con fibre Tepex dynalite di LANXess.

"Questo processo può ridurre il tempo di ciclo, quindi è più economico rispetto al tempo di processo in acciaio o alluminio", ha spiegato Haas.

Secondo le informazioni, la verifica si basa sullo sviluppo dell'alloggiamento della batteria del veicolo elettrico del segmento C. E' composto da un guscio vassoio con struttura anticollisione, una copertura guscio e un dispositivo di protezione del fondo vettura.

Oggi, gli involucri delle batterie ad alto voltaggio sono originariamente realizzati in acciaio o alluminio estruso.

A seconda della classe del veicolo, l'alloggiamento può superare i 2.000 mm di lunghezza e 1.500 mm di larghezza. Le dimensioni, il numero di parti e le numerose fasi di produzione e assemblaggio rendono gli involucri metallici molto costosi.

Ad esempio, strutture complesse realizzate con profili di trefoli di acciaio richiedono molte operazioni ausiliarie, come saldatura, foratura, fissaggio, ecc.

Inoltre, in un'ulteriore fase del processo, le parti metalliche devono essere protette dalla corrosione mediante rivestimento catodico.

Semplificare l'assemblaggio e la logistica: "La plastica, invece, può essere completamente ingegnerizzata", afferma Hoefs. Integrando elementi di fissaggio e componenti di gestione termica, il numero dei singoli componenti nell'alloggiamento della batteria può essere notevolmente ridotto. Semplifica il montaggio e la logistica, riducendo così i costi."

La plastica ha anche resistenza alla corrosione e isolamento. Ad esempio, la plastica può ridurre il rischio di cortocircuiti nel sistema. La struttura leggera e a bassa densità della plastica può ridurre il peso del guscio, contribuendo ad aumentare l'autonomia dei veicoli elettrici.

Gli alloggiamenti delle batterie ad alta tensione devono essere altamente adattabili alle varie esigenze. Ad esempio, deve essere abbastanza duro e resistente da assorbire molta energia in caso di collisione. Questo viene testato mediante prove di impatto meccanico e di estrusione. Nel caso in cui l'auto prenda fuoco o colpisca la batteria termica instabile, l'alloggiamento deve essere ignifugo. Infine la scocca deve essere integrata nella struttura del veicolo.

Hoefs ha dichiarato: "Continueremo a lavorare sull'ottimizzazione della produzione dei componenti e della progettazione strutturale. Il nostro obiettivo è lavorare virtualmente, risparmiare sui costi nelle prove sui prototipi e ridurre i tempi di commercializzazione per i futuri componenti della famiglia."

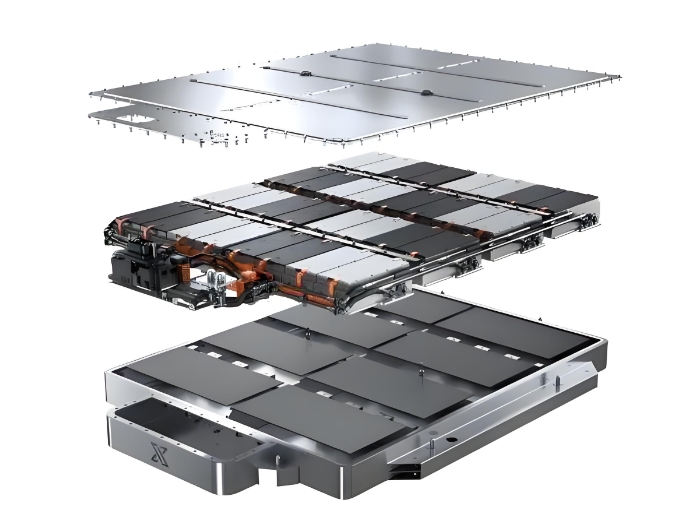

Allo stesso tempo, negli ultimi anni, anche la plastica rinforzata nella scatola della batteria dell'auto è una grande preoccupazione, come la cooperazione tra SGLCarbon e la casa automobilistica cinese NIO per sviluppare una scatola della batteria in composito, questa questione può essere illustrata, ha annunciato SGLCarbon (Wiesbaden, Germania) che ha collaborato con la casa automobilistica cinese NIO, sviluppando prototipi di alloggiamenti per batterie in plastica rinforzata con fibra di carbonio (CFRP) per veicoli elettrici.

Si dice che la custodia della batteria CFK sia più leggera del 40% rispetto a una custodia della batteria convenzionale in alluminio o acciaio e abbia un'elevata rigidità e una conduttività termica circa 200 volte superiore rispetto all'alluminio. "Inoltre, i compositi offrono il miglior valore in termini di tenuta all'acqua e all'aria e resistenza alla corrosione", ha affermato SebastianGrasser, responsabile della divisione mercato automobilistico, SGL Composites - Fibers and Materials Business Unit. Il fondo e il coperchio includono un nucleo sandwich e diversi strati di gel di carbonio.

Il design dello strumento per la produzione del pavimento e della copertura è stato sviluppato presso il Lightweight and Application Center di SGL, e la fibra di carbonio per queste parti viene prodotta presso gli stabilimenti SGL di MosesLake, WA, USA, e Muir, Ord, Regno Unito. Trasformato in pino sottile a Waxdorf, Germania.

Lo stabilimento SGL di Riedim Innkreis, in Austria, effettua la produzione di pavimenti e coperture e l'assemblaggio dei singoli componenti. Si dice che la custodia della batteria sia particolarmente leggera, stabile e sicura.

Secondo il rapporto, l'intera custodia della batteria, compresa la batteria, può essere sostituita anche entro tre minuti presso la stazione di commutazione di NIO.

SGL Carbon prevede che la domanda di soluzioni leggere per i contenitori di batterie nell'industria automobilistica aumenterà notevolmente nei prossimi anni con l'aumento dei veicoli elettrici.

L'azienda sta già lavorando con vari partner per sviluppare ulteriormente diverse scatole di batterie realizzate in materiali compositi che in futuro potranno essere estese alle batterie per veicoli elettrici di varie dimensioni e design.

"La costruzione leggera è uno degli elementi fondamentali della roadmap tecnologica di NIO."

Utilizzando materiali compositi, in particolare fibra di carbonio ad alte prestazioni nel sistema del vano batteria, i nostri veicoli offrono migliori prestazioni di guida dinamica, autonomia più lunga e pacchi batteria ad altissima densità di energia (oltre 180 Wh/kg).

Queste caratteristiche si adattano bene ai valori del marchio NIO come l'efficienza del prodotto e del sistema.

Analisi di sviluppo e verifica dell'alloggiamento di pacchi batteria compositi ad alte prestazioni

Per soddisfare le normative sulle emissioni più rigorose, i produttori di automobili stanno lavorando per sviluppare sistemi di azionamento che possano essere prodotti su larga scala.

I veicoli elettrici puri, ibridi, ibridi plug-in, a celle a combustibile e altri tipi di veicoli svolgeranno un ruolo sempre più importante nel futuro mercato automobilistico.

Tuttavia, l'autonomia dei veicoli elettrici non ha ancora raggiunto lo standard delle auto a benzina o diesel.

Esistono generalmente due modi per aumentare la durata della batteria dei veicoli elettrici: uno è installare un sistema di accumulo dell'energia di grande capacità, ma ciò aumenterà il peso del veicolo; L'altro è scegliere un materiale di accumulo dell'energia ad alta densità di energia, ma l'attuale densità di energia della batteria non può soddisfare le esigenze dell'applicazione.

Inoltre, migliorare l'efficienza complessiva del veicolo è un modo efficace per ridurre il consumo di carburante. Oltre alle misure di ottimizzazione sopra menzionate nel gruppo propulsore, è anche necessario ridurre la resistenza alla guida riducendo il peso, in modo da ottenere un risparmio energetico e una riduzione delle emissioni.

Pertanto, la leggerezza non è solo una domanda per i veicoli a carburante, ma è anche molto importante per i veicoli elettrici.

In generale, una riduzione del peso di 100 kg può ridurre le emissioni di CO2 di circa 10 g/km e il consumo di carburante fino a 0,45 l/100 km.

Per i veicoli elettrici, il peso leggero dell'alloggiamento del pacco batteria non solo può far funzionare l'auto in modo efficiente, ma anche garantire una maggiore durata della batteria.

Ma l'alloggiamento del pacco batteria deve essere progettato per essere il più affidabile e sicuro possibile pur essendo leggero.

Ciò richiede la considerazione di molti fattori come la sicurezza antincendio, la rigidità, la gestione termica, la compatibilità elettromagnetica e la resistenza alla corrosione.

1. Design modulare dell'alloggiamento del pacco batteria composito

Attualmente, l'alloggiamento del pacco batteria dei veicoli elettrici è realizzato principalmente in alluminio e acciaio.

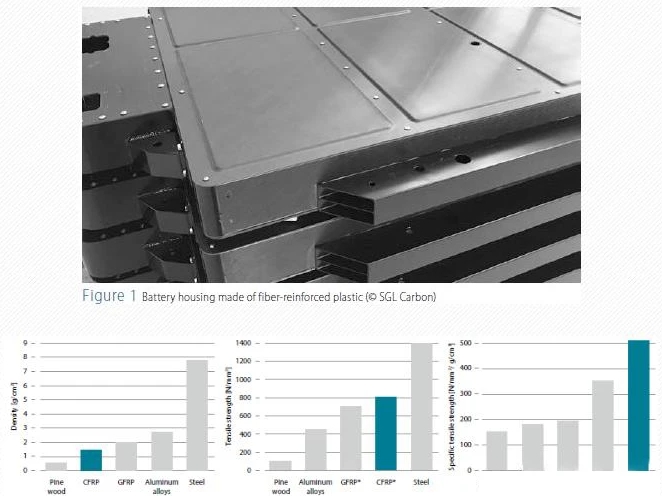

In confronto, la custodia della batteria in materiale composito sviluppata da SGLCarbon, mostrata qui, può ottenere una riduzione del peso del 40% e le relative proprietà meccaniche sono le seguenti.

Il design della piastra inferiore e del coperchio superiore dell'alloggiamento del pacco batteria ha una grande influenza sulle prestazioni dell'alloggiamento.

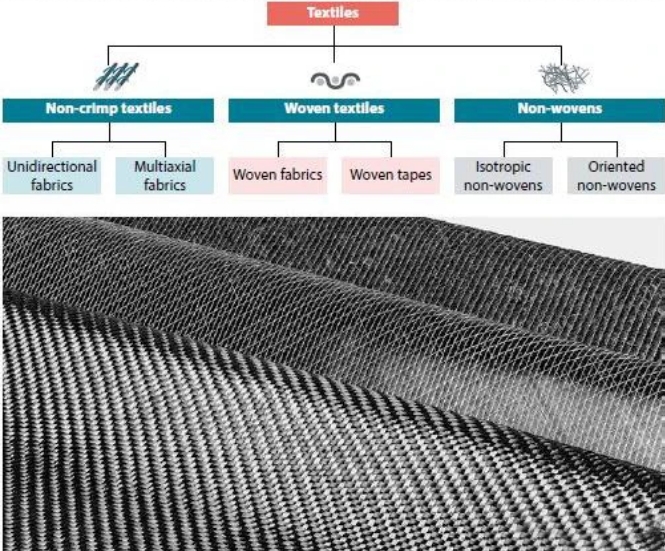

L'involucro composito della batteria adotta generalmente un design con struttura a sandwich: vengono utilizzati PET, EPDM, schiuma di alluminio e altri materiali simili per lo strato centrale, combinati con materiali compositi multistrato in fibra di carbonio o tessuto in fibra di vetro e il materiale in resina a indurimento rapido è modellato.

Tra questi, la forma del tessuto può essere tessuto assiale, tessuto tessuto o tessuto non tessuto, ecc., come mostrato di seguito. Il flusso del processo dalla fibra al prepreg al prodotto finito è mostrato nella figura seguente.

Allo stesso tempo, i materiali possono essere combinati in modo flessibile tra loro per soddisfare le corrispondenti esigenze applicative. In particolare, lo strato tessile posizionato lungo la direzione di stiro delle fibre ha una buona qualità e può essere facilmente applicato alla progettazione di componenti.

Pertanto, attraverso la direzione della stratificazione della fibra o del tessuto, è possibile soddisfare diversi requisiti di forza, in modo da utilizzare efficacemente il materiale.

2. I requisiti prestazionali dell'alloggiamento del pacco batteria del veicolo elettrico sono i seguenti

Proprietà meccaniche:

La rigidità dell'alloggiamento del pacco batteria è particolarmente importante. Nella maggior parte dei veicoli elettrici, l’alloggiamento del pacco batteria è una parte importante della struttura del veicolo e le sue prestazioni svolgono un ruolo importante nella rigidità complessiva della carrozzeria bianca. Ciò richiede che l'alloggiamento del pacco batteria soddisfi i requisiti di sicurezza in caso di impatto frontale e laterale.

Come mostrato nella figura, la rigidità dell'alloggiamento del pacco batteria dipende in gran parte dalla struttura a sandwich utilizzata e il materiale in schiuma di alluminio viene generalmente utilizzato come materiale dello strato a sandwich.

Inoltre, l'elevata rigidità specifica, il peso ridotto e le buone caratteristiche di smorzamento dei componenti rinforzati con fibra hanno anche un impatto positivo sul rumore, sulle vibrazioni e sulle prestazioni NVH del veicolo.

Gestione termica e ritardante di fiamma:

Un altro vantaggio dell'alloggiamento composito del pacco batteria è che la conduttività termica del materiale composito rinforzato con fibra di carbonio è 200 volte inferiore a quella della lega di alluminio e ha un migliore isolamento, quindi l'alloggiamento composito del pacco batteria può resistere meglio alle alte e basse temperature prestazioni rispetto al tradizionale alloggiamento in metallo.

La temperatura operativa ideale delle batterie agli ioni di litio attualmente di uso comune è compresa tra 10 e 40°C, che generalmente richiede l'aggiunta di un sistema di gestione del freddo/termico.

L'alloggiamento composito ha un migliore isolamento e richiede meno energia in condizioni calde, migliorando ulteriormente l'efficienza del veicolo e riducendo il consumo energetico totale.

Oltre al suo effetto positivo sulla gestione termica, la bassa conduttività termica è anche un eccellente prerequisito per un'efficace resistenza alla fiamma.

Aggiungendo ritardanti di fiamma, il guscio composito può facilmente soddisfare i requisiti ignifughi come UL94-V-0 e UL94-5VB.

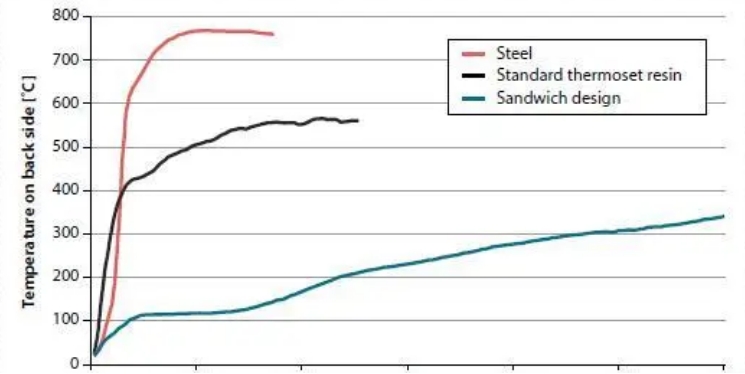

I ricercatori hanno condotto un test comparativo dei materiali del pannello campione: esponendo il campione a una fiamma a pochi centimetri da 800 °C e misurando la temperatura sull'altro lato.

Poiché la lega di alluminio raggiunge il punto di fusione ad una temperatura di circa 660 ° C, sono state selezionate per i test piastre di acciaio, compositi standard in resina termoindurente e i suddetti campioni compositi sandwich con ritardanti di fiamma e i risultati sono mostrati nella figura .

La temperatura sull'altro lato è: acciaio: circa 750°C dopo 30 secondi, composito epossidico in resina termoindurente standard: circa 550°C dopo 60 secondi, materiale strutturale sandwich con aggiunta di ritardanti di fiamma: circa 350°C dopo 180 s.

I risultati di cui sopra mostrano che l'alloggiamento composito del pacco batteria con struttura a sandwich ha eccellenti proprietà ritardanti di fiamma. Allo stesso tempo, il materiale è anche autoestinguente, il che può prevenire il verificarsi di incendi.

E a causa della bassa conduttività termica, in caso di incendio, il guscio composito può trasferire l'elevato calore generato dalla combustione della batteria solo alle parti adiacenti e alla cabina dell'equipaggio, il che farà guadagnare tempo prezioso all'equipaggio per fuggire.

Altre proprietà:

Inoltre, l'alloggiamento del pacco batteria sandwich sviluppato da SGL Carbon può anche soddisfare meglio i requisiti di protezione dalla corrosione, fornendo una migliore tenuta.

La schermatura elettromagnetica delle aree critiche può essere ottenuta attraverso la progettazione della stratificazione delle fibre e del contenuto in volume delle fibre.

Allo stesso tempo, l'applicazione di materiali compositi offre più spazio per la progettazione integrata, componenti di miglioramento correlati, componenti aggiuntivi, componenti di collegamento, sensori, ecc., possono essere progettati integrati.