nuovo blog

Lo sviluppo della tecnologia aerospaziale non può essere separato dai nuovi materiali. La nascita di una nuova generazione di prodotti aerospaziali si basa solitamente sullo sviluppo positivo di un gran numero di nuovi materiali avanzati. Allo stesso tempo, l’emergere di questi prodotti aerospaziali ha anche promosso il rapido lancio e l’applicazione di molti nuovi progetti relativi ai materiali. In particolare, i materiali polimerici, come importanti materiali di supporto per l'industria aerospaziale, svolgono un ruolo importante, tra cui gomma, tecnopolimeri, tessuti funzionali speciali, rivestimenti, resine sintetiche, adesivi e sigillanti, ecc.

Materiali in gomma speciale

La gomma utilizzata nel campo aerospaziale comprende principalmente gomma neoprene, gomma nitrilica, gomma cloroetere, gomma etilene propilene, gomma siliconica, gomma fluorosilicone, ecc. Per funzione, ci sono principalmente materiali sigillanti in gomma, materiali smorzanti in gomma, termici e conduttivi gomma, ecc.

Plastici speciali per l'ingegneria

I tecnopolimeri speciali sono un'importante classe di materiali nel campo aerospaziale e sono ampiamente utilizzati nella produzione e nei componenti di aerei, elicotteri, veicoli spaziali e altri dispositivi aerospaziali. Questi materiali plastici hanno molte proprietà e caratteristiche uniche che li rendono parte integrante dell'ingegneria aerospaziale. I materiali plastici per l'ingegneria aerospaziale hanno eccellenti proprietà meccaniche per mantenere la stabilità strutturale e la sicurezza in condizioni di vibrazioni e carico elevato degli aerei. Allo stesso tempo, hanno anche le caratteristiche di leggerezza, rispetto ai tradizionali materiali metallici, i materiali plastici per l'ingegneria aerospaziale possono ridurre efficacemente il peso dell'aereo, migliorare l'efficienza del carburante e le prestazioni di volo. I materiali plastici per l'ingegneria aerospaziale hanno anche un'eccellente resistenza alla corrosione e al calore e possono funzionare stabilmente per lungo tempo in condizioni ambientali estreme. Ciò è fondamentale per l’affidabilità degli aerei in condizioni climatiche complesse come alta quota, bassa temperatura, alta temperatura e umidità. Inoltre, plas di ingegneria aerospazialehanno anche buone proprietà di isolamento elettrico e resistenza chimica, che possono prevenire efficacemente gli effetti delle interferenze elettromagnetiche e della corrosione chimica.

Poliammidi

La poliammide (PA) è un polimero con una struttura di legami ammidici multipli, in cui il legame ammidico è formato da un legame covalente tra l'atomo di azoto nel gruppo ammidico e l'atomo di carbonio carbonilico adiacente. Questo polimero ha una varietà di proprietà eccellenti come elevata resistenza, elevata resistenza al calore, buone proprietà meccaniche e stabilità chimica. Nei prodotti aerospaziali, i compositi poliammidici rinforzati con fibre a taglio corto sono ampiamente utilizzati nella preparazione di vari componenti sottostrutturali. Viene utilizzato per realizzare il supporto esterno del serbatoio di idrogeno liquido-ossigeno liquido dei veicoli di lancio, che svolge il ruolo di portante e di isolamento termico. Inoltre, questo materiale viene utilizzato per realizzare computer, telai di alimentatori, telai di schede stampate per computer e altri prodotti leggeri, con elevata capacità di carico e buone prestazioni di smorzamento delle vibrazioni, sostituendo completamente i telai in lega di alluminio. Può anche essere utilizzato per realizzare prodotti di supporto come scatole di protezione elettrica e scheletri di bobine.

ï¼PA6-LGFï¼

Polietereterchetone

Il polietereterchetone (PEEK) è un polimero termoplastico ad alte prestazioni costituito da gruppi funzionali alternati di eteri e chetoni con eccellenti proprietà fisiche e stabilità chimica. Ha una varietà di proprietà eccezionali come stabilità alle alte temperature, resistenza chimica alla corrosione, buona resistenza meccanica e rigidità, resistenza all'usura, basso coefficiente di attrito e buone proprietà di isolamento elettrico. Il PEEK è in grado di mantenere le sue proprietà fisiche in ambienti ad alta temperatura , con una temperatura di transizione vetrosa di circa 143°C, e può essere utilizzato per lunghi periodi di tempo nell'intervallo di temperature fino a 250°C. I compositi fibra di carbonio/PEEK vengono utilizzati nelle alette caudali dei missili tattici e la resina PEEK viene utilizzata per realizzare slot per batterie, bulloni, dadi e componenti dei motori a razzo.

(PEEK-LCF)

Polifenilene solfuro

Polifenilene solfuro (PPS)ha una serie di proprietà eccezionali. Innanzitutto, ha un'eccellente resistenza al calore ed è in grado di mantenere le sue proprietà fisiche e meccaniche in ambienti ad alta temperatura. Ha un punto di fusione elevato pari o superiore a 280°C e non si ammorbidisce o si deforma facilmente. In secondo luogo, il PPS ha un'eccellente resistenza chimica e può resistere a un'ampia gamma di sostanze chimiche organiche e inorganiche, inclusi acidi, alcali e solventi. Inoltre, il PPS presenta anche buona resistenza meccanica e rigidità, buona resistenza all'usura e ha eccellenti proprietà di isolamento elettrico. Anche in campo aerospaziale l’applicazione del PPS ha ottenuto risultati notevoli. Attraverso l'uso di materiale PPS rinforzato con fibre, la produzione di portelli rispetto alla porta metallica riduce il peso di circa il 25%. Il PPS utilizzato nella preparazione del guscio di guida inerziale del razzo, al posto del guscio originale in lega di alluminio, riduce significativamente il peso e migliora le prestazioni di smorzamento delle vibrazioni per soddisfare l'uso dei requisiti.

(PPS-LGF)

Poliimmide

La poliimmide (PI) ha proprietà eccezionali. Innanzitutto, ha un'eccellente resistenza alle alte temperature, rimanendo stabile a temperature estreme con un punto di fusione superiore a 300°C. In secondo luogo, la poliimmide ha un'eccellente resistenza chimica a un'ampia gamma di sostanze chimiche come acidi, basi e solventi. Inoltre, ha una buona resistenza meccanica, rigidità e resistenza all'usura, nonché eccellenti proprietà di isolamento elettrico. La plastica PI può essere preparata mediante processi di stampaggio o stampaggio a iniezione per una varietà di componenti, come staffe, manicotti isolanti, rondelle, dadi, ecc. I compositi di poliimmide (PI) possono preparare parti resistenti all'usura, come manicotti di pistoni idraulici e componenti a basso anelli di tenuta termica. I materiali riempiti di poliimmide possono realizzare crash pad resistenti all'usura dei satelliti. In condizioni di raffreddamento profondo e bassa temperatura, il PI ha un coefficiente di espansione lineare vicino a quello della lega di alluminio e può essere utilizzato come sottomateriale di tenuta a temperatura dell'idrogeno liquido per soddisfare le esigenze di tenuta ad alta pressione. I materiali riempiti sono ampiamente utilizzati per preparare guarnizioni dinamiche e parti soggette ad usura e il PI ha proprietà autolubrificanti.

Politetrafluoroetilene

Il politetrafluoroetilene (PTFE) è un materiale polimerico ad alte prestazioni ottenuto dalla polimerizzazione del monomero di tetrafluoroetilene. Ha una varietà di proprietà uniche. Innanzitutto, il PTFE ha un'eccellente resistenza alle alte temperature, con un punto di fusione fino a 327°C, e può funzionare stabilmente in ambienti ad alta temperatura per lunghi periodi di tempo. In secondo luogo, il PTFE ha un'eccellente stabilità chimica ed è resistente agli acidi, agli alcali, ai solventi e alle sostanze corrosive. Inoltre, il PTFE ha buone proprietà di isolamento elettrico e un basso coefficiente di attrito, è un eccellente materiale isolante e lubrificante. Il PTFE ha una vasta gamma di applicazioni nel campo aerospaziale e può essere prodotto attraverso il coperchio della testa d'onda, la staffa, il manicotto isolante, la guarnizione, il rivestimento, le guarnizioni e altri componenti. Il PTFE ha un basso coefficiente di attrito, ampiamente utilizzato nelle occasioni di lubrificazione senza olio, in particolare per condizioni di scorrimento a bassa velocità e bassa pressione. L'aggiunta di diversi riempitivi può migliorare la resistenza all'usura del PTFE, utilizzato in materiali lubrificati solidi e prodotti aerospaziali. Il PTFE ha un'eccellente resistenza alla corrosione e all'invecchiamento ed è adatto per sigillare fluidi speciali. Rimane elastico e resistente in condizioni di freddo intenso, quindi è ampiamente utilizzato in ossigeno liquido e altre esigenze di tenuta a bassa temperatura.

Polimetacrilimmide

La polimetacrilimide (PMI) è un materiale espanso leggero e ad alte prestazioni. È realizzato in resina poliformalimide e ha molte proprietà uniche. Innanzitutto, la schiuma PMI ha una densità estremamente bassa ed è molto leggera. In secondo luogo, ha un'eccellente resistenza meccanica e rigidità ed è in grado di mantenere la stabilità sotto carichi elevati. Inoltre, la schiuma PMI ha un'eccellente resistenza al calore e può rimanere stabile in ambienti ad alta temperatura, in genere resistendo a temperature fino a 200°C. La schiuma PMI ha anche una buona resistenza chimica ed è resistente a un'ampia gamma di prodotti chimici, inclusi acidi, basi e solventi. Presenta inoltre una bassa igroscopicità, consentendogli di mantenere prestazioni stabili in ambienti umidi. Può essere utilizzato in applicazioni come la schiuma isolante criogenica di idrogeno liquido e ossigeno liquido per veicoli suborbitali riutilizzabili.

Materiali di rivestimento speciali

I rivestimenti speciali aerospaziali svolgono un ruolo fondamentale nella moderna industria aerospaziale, dove vengono utilizzati per il rivestimento protettivo, estetico e funzionale di aerei, elicotteri, veicoli spaziali e altri dispositivi aerospaziali. I rivestimenti speciali aerospaziali offrono prestazioni e proprietà eccezionali per soddisfare le condizioni e le sfide estreme dell'ambiente aeronautico. Gli aerei sono esposti a una vasta gamma di fattori avversi come il volo ad alta quota, i cambiamenti climatici, le radiazioni UV, l’umidità e le sostanze chimiche. Pertanto, i rivestimenti speciali aerospaziali devono essere resistenti alla corrosione, al calore, alla corrosione, ai raggi UV e agli agenti chimici per proteggere l'aspetto e la struttura dell'aeromobile dai danni.

Materiali di rivestimento cicloprotettivi

I rivestimenti protettivi aerospaziali sono sviluppati per proteggere prodotti e apparecchiature aerospaziali per lo stoccaggio prolungato in ambienti terrestri, marini e spaziali. Questi rivestimenti includono rivestimenti a tripla protezione, rivestimenti a protezione quadrupla e rivestimenti multifunzionali per la resistenza all'EMP nucleare. Sono solventi volatili, polimerizzano a temperatura ambiente e sono facili da applicare. Con l’alleggerimento dei veicoli spaziali e l’uso diffuso di materiali compositi, l’accumulo elettrostatico è diventato un problema, da qui la necessità di rivestimenti antistatici per i prodotti aerospaziali. Inoltre, i rivestimenti idrofobici sono caratterizzati da una bassa energia superficiale e da una struttura ruvida. L'effetto superidrofobico può essere ottenuto aggiungendo agenti idrofobici e creando strutture microprotrusive, consentendo angoli di contatto fino a 139°. I rivestimenti protettivi aerospaziali svolgono un ruolo importante nel proteggere l'affidabilità e la longevità dei prodotti e delle apparecchiature aerospaziali, affrontando le sfide delle diverse condizioni ambientali e garantendone il funzionamento sicuro e lo stoccaggio a lungo termine. Lo sviluppo e l'applicazione di questi rivestimenti forniscono misure di protezione fondamentali per il settore aerospaziale e garantiscono il successo delle missioni spaziali.

Rivestimenti protettivi assorbenti Stealth

I rivestimenti protettivi ad assorbimento invisibile vengono utilizzati per indurire e controidentificare i prodotti rivestendo strutture o materiali su superfici con speciali proprietà acustiche, ottiche, elettriche, magnetiche e cinematiche. Copre principalmente materiali di rivestimento invisibili, nucleari e resistenti ai laser. Per ridurre la rilevabilità dei bersagli, i ricercatori hanno condotto ricerche sui materiali di rivestimento stealth che assorbono i radar e sui materiali di rivestimento stealth a infrarossi per ridurre le proprietà riflettenti dei bersagli rispettivamente alle onde radar e alle radiazioni infrarosse. Per i rivestimenti resistenti al laser sono stati condotti studi basati sui principi della protezione termica ablativa e della riflessione. Attraverso gli studi di cui sopra, i rivestimenti protettivi furtivi che assorbono le onde possono fornire funzioni importanti per rinforzare efficacemente i prodotti e ridurre la loro probabilità di rilevamento per garantire il funzionamento sicuro dei veicoli spaziali in varie condizioni ambientali.

Materiali di rivestimento resistenti al calore

I sistemi di rivestimento resistenti al calore aerospaziali esistenti includono principalmente resine siliconiche, resine epossidiche e resine fenoliche. Tra questi, il sistema siliconico ha un'eccellente resistenza all'ablazione e prestazioni di isolamento termico, oltre a una buona elasticità e stabilità a lungo termine. Poiché il silicone è un materiale che non forma carbonio, è facile da abbinare a rivestimenti invisibili radar, infrarossi e altri che assorbono le onde. Tuttavia, i rivestimenti siliconici hanno scarse proprietà di adesione e non sono adatti per forti flussi di calore o ambienti con forte dilavamento aerodinamico. La resina epossidica, sebbene meno resistente al calore e il suo rivestimento non sia efficace quanto il silicone nell'isolamento termico, ha un eccellente potere adesivo. I rivestimenti realizzati hanno una forte adesione e un legame stretto, quindi mostrano buone prestazioni nella protezione contro il forte getto d'aria calda.

Materiali di rivestimento per il controllo termico

I rivestimenti a controllo termico vengono utilizzati principalmente sulle superfici dei veicoli spaziali e su vari strumenti e attrezzature per controllare la temperatura superficiale regolando il tasso di assorbimento solare e il tasso di radiazione termica dei rivestimenti per garantire che la struttura interna del veicolo spaziale e degli strumenti e attrezzature funzioni correttamente all'interno l'intervallo di temperatura appropriato. Questi rivestimenti sono fondamentali per l’affidabilità e la longevità dei veicoli spaziali. Con lo sviluppo della tecnologia spaziale, i nuovi veicoli spaziali tendono a svilupparsi nella direzione di strutture complesse, miniaturizzazione delle dimensioni, diversificazione delle funzioni e grande potenza elettrica, ecc. I tradizionali rivestimenti a controllo termico con un unico rapporto di assorbimento solare ed emissività non possono più soddisfare i requisiti richiesta. Negli ultimi anni sono stati ricercati e sviluppati rivestimenti intelligenti per il controllo termico basati sul cambiamento di fase e sui principi elettrocromici. Regolando fattori come lo spessore del materiale e il tipo di acido drogante, la gamma di emissività può essere effettivamente migliorata e la tecnologia presenta buone prospettive di applicazione.

Adesivi e sigillanti speciali

Gli adesivi speciali aerospaziali svolgono un ruolo chiave nell'ingegneria aerospaziale, dove sono materiali essenziali per l'unione di componenti aeronautici, la termosaldatura e l'incollaggio strutturale. Con un'eccellente resistenza alle alte temperature, alla corrosione e all'ablazione, gli adesivi speciali aerospaziali forniscono incollaggio e sigillatura affidabili in ambienti estremi. I giunti e i finestrini dei componenti dell'aeromobile sono esposti a condizioni operative complesse come alta temperatura, alta pressione e vibrazioni e pertanto richiedono eccellenti prestazioni di incollaggio e durata.

Adesivi per l'incollaggio di strati di protezione termica

I veicoli spaziali devono resistere alle alte temperature durante il volo ad alta velocità, quindi la superficie del loro guscio strutturale è solitamente rivestita con una barriera termica. La differenza del coefficiente di dilatazione lineare del materiale tra il guscio strutturale e la barriera termica richiede l'utilizzo di adesivi per il collegamento. A questo scopo sono stati sviluppati adesivi tixotropici in resina epossidica per l'incollaggio di set di parti di grandi dimensioni, adesivi fluidi per l'incollaggio di parti generali e adesivi in resina epossidica per il riempimento degli spazi. Questi adesivi possono essere polimerizzati a temperatura ambiente e hanno buone prestazioni a tre prove con una durata di conservazione di oltre 10 anni. Allo stesso tempo, l'adesivo epossidico modificato con gomma sviluppato può essere utilizzato in sicurezza a 110°C e ha un'eccellente resistenza all'invecchiamento. Inoltre, l'adesivo di tipo epossipoliammidico sviluppato può essere utilizzato in sicurezza a 120°C.

Adesivo sigillante protettivo resistente al calore

È necessario risolvere il problema della protezione termica localizzata e dell'incollaggio sigillante in corrispondenza dei giunti dei componenti, dei finestrini dei veicoli aerei, ecc. A questo scopo sono stati sviluppati adesivi a base di resina fenolica con proprietà eccellenti. Se utilizzato per l'incollaggio di compositi in fibra di vetro/fenolici, l'adesivo raggiunge una resistenza al taglio di ¥20 MPa a 300°C e può resistere a temperature fino a 500°C per un breve periodo di tempo. A causa della grande differenza nel coefficiente di espansione lineare tra i materiali, viene solitamente utilizzato il sigillante adesivo in gomma siliconica con buona resistenza all'ablazione. Per migliorare la forza di adesione, gli adesivi in gomma siliconica vengono spesso utilizzati insieme agli agenti di trattamento superficiale al silano. Nel campo aerospaziale trovano largo impiego i sigillanti siliconici. Molti prodotti aerospaziali devono avere la capacità di tenuta di resistere a 300°C per un lungo periodo di tempo, a 400°C o più per un breve periodo di tempo o addirittura a 1.000°C o più per un istante. Lo sviluppo e l'applicazione di questi materiali leganti e sigillanti forniscono un supporto fondamentale per i progressi tecnologici nel campo aerospaziale.

Adesivi resistenti alle basse temperature

Gli adesivi resistenti alle basse temperature sono adesivi appositamente progettati per l'uso in ambienti a temperature estremamente basse. Questi adesivi hanno eccellenti prestazioni alle basse temperature e proprietà di resistenza al freddo per mantenere la forza di adesione e l'affidabilità in condizioni di temperature estremamente basse. Gli adesivi resistenti alle basse temperature mantengono generalmente le loro prestazioni a -253°C (temperatura dell'azoto liquido) o a livelli inferiori. Sono ampiamente utilizzati per incollare e sigillare apparecchiature e componenti nel settore aerospaziale, aeronautico, militare e nelle scienze polari. Questi adesivi resistono alla fragilità e alla deformazione causata dalle basse temperature, garantendo stabilità e durata dei giunti incollati. Questi adesivi a bassa temperatura mantengono buone prestazioni e forza di adesione in ambienti a temperature estremamente basse.

Altri adesivi funzionali

L'adesivo termicamente conduttivo è un adesivo con buone proprietà di conduttività termica e isolamento, utilizzato principalmente per l'incollaggio tra i sensori e le pareti interne delle parti di misurazione della temperatura. Può essere utilizzato nell'intervallo di temperature da -40°C a 150°C e mantiene la conduttività termica. L'uso di un adesivo termicamente conduttivo aiuta a condurre il calore e migliora la precisione e la reattività del sensore. L'adesivo conduttivo è un adesivo conduttivo progettato per sensori di rumore. Può essere utilizzato in un intervallo di temperature compreso tra -40°C e 150°C e ha proprietà conduttive. Questo adesivo fornisce una connessione conduttiva affidabile che contribuisce alla misurazione accurata dei sensori di rumore. L'incollaggio sigillante resistente all'olio viene solitamente eseguito con adesivo epossidico-polisolfuro, che mantiene una buona forza di adesione quando utilizzato in olio e non si degrada a causa del contatto con l'olio. Questo adesivo può fornire prestazioni di tenuta affidabili in diversi ambienti petroliferi, garantendo l'affidabilità e la durata dei prodotti aerospaziali. Gli adesivi resistenti all'olio ad alta temperatura hanno una buona forza di adesione su un'ampia gamma di materiali. Gli adesivi impermeabili vengono utilizzati principalmente per sigillare connettori elettrici, estremità di cavi e spine, circuiti stampati e altri componenti elettrici in prodotti aerospaziali che devono essere impermeabili, principalmente per prevenire danni ai componenti elettronici da umidità e altri fattori ambientali.

Tessuti rinforzati per l'aviazione

Nell'ingegneria aerospaziale, la selezione dei materiali è fondamentale, soprattutto nel settore dei tessuti rinforzati aerospaziali. I tessuti rinforzati per l'aeronautica sono materiali compositi con strutture speciali e proprietà eccellenti ampiamente utilizzati negli aerei, nei veicoli spaziali e in altri dispositivi aerospaziali. Questi tessuti svolgono un ruolo importante nel campo dell'aviazione grazie alla loro leggerezza, elevata resistenza ed eccellenti proprietà meccaniche. I tessuti rinforzati nel settore aerospaziale utilizzano materiali in fibra ad alte prestazioni come rinforzi, come fibre di carbonio, fibre di vetro e fibre aramidiche, che vengono combinati con una matrice di resina per formare compositi. Tali compositi non solo hanno un'eccellente resistenza e rigidità, ma hanno anche un'eccezionale resistenza al calore, alla corrosione e alla fatica. Possono resistere a condizioni ambientali estreme come alta temperatura, alta pressione e forti vibrazioni, mantenere l'integrità e la stabilità strutturale e sono ampiamente utilizzati nella produzione di fusoliere, ali, superfici del timone, carrello di atterraggio e altri componenti di aerei, non solo per ridurre l'impatto ambientale. peso dell'aeromobile, migliorare l'efficienza del carburante, ma anche migliorare le prestazioni di volo dell'aeromobile.

Tessuto poliestere

Poliestere è il nome commerciale della fibra di poliestere in Cina ed è anche un'importante specie di fibra sintetica. Il poliestere ha molte proprietà eccellenti. Ha elevata resistenza, buona elasticità, resistenza al calore, isolamento, resistenza all'abrasione e resistenza alla corrosione. Pertanto, il poliestere viene spesso utilizzato per migliorare la resistenza all'abrasione e la resistenza meccanica dei prodotti polimerici nell'industria aerospaziale. Tuttavia, anche il poliestere soffre di scarsa tingibilità e assorbimento dell'umidità, ma ha una buona solidità del colore e non sbiadisce facilmente. Grazie a queste proprietà, i tessuti in poliestere sono ampiamente utilizzati nel campo aerospaziale, in particolare per scenari applicativi che richiedono elevata robustezza e resistenza all'abrasione.

Tessuti in aramide

La fibra aramidica è una fibra poliammidica aromatica la cui struttura molecolare è costituita da gruppi aromatici e ammidici che formano un polimero lineare. Questa fibra ha eccellenti proprietà meccaniche e una struttura chimica stabile, con proprietà eccezionali come resistenza ultraelevata, modulo elevato, resistenza alle alte temperature, resistenza agli acidi e agli alcali, leggerezza e resistenza all'abrasione. Essendo una fibra sintetica ad alta resistenza, l'aramide ha un'eccellente resistenza al calore e agli agenti chimici e resistenza alla trazione. Le fibre aramidiche sono ampiamente utilizzate nell'industria aerospaziale, principalmente per migliorare la resistenza alle alte temperature e la resistenza meccanica dei prodotti polimerici. Introducendo le fibre aramidiche, le prestazioni dei prodotti polimerici, in particolare la resistenza alle alte temperature, possono essere notevolmente migliorate. Le sue eccellenti proprietà meccaniche e resistenza chimica rendono i tessuti aramidici un materiale di rinforzo ideale per prodotti aerospaziali che devono resistere ad ambienti ad alta temperatura e requisiti di elevata resistenza.

Tessuti di nylon

Il nylon è una fibra sintetica, nota anche come fibra poliammidica. La sua elevata robustezza, resistenza all'abrasione e le eccellenti proprietà di elasticità gli hanno conferito un posto importante nel settore tessile. La sintesi del nylon ha rappresentato un importante passo avanti nell’industria delle fibre sintetiche e un’importante pietra miliare nello sviluppo della chimica dei polimeri. I maggiori vantaggi della fibra di nylon sono le sue proprietà forti e resistenti all'usura, la bassa densità, il tessuto leggero, la buona elasticità e la resistenza ai danni da fatica. Presenta una buona stabilità chimica e una buona resistenza alle sostanze alcaline. Tuttavia, il tessuto di nylon ha una scarsa resistenza alla luce solare e un'esposizione prolungata alla luce solare porterà all'ingiallimento del colore e alla perdita di resistenza. Inoltre, le fibre di nylon hanno uno scarso assorbimento dell'umidità, sebbene sia migliorato rispetto all'acrilico e al poliestere. I tessuti di nylon sono adatti principalmente per il rinforzo meccanico interno di prodotti polimerici aerospaziali.

Compositi in fibra di carbonio

La fibra di carbonio è un materiale leggero e ad alta resistenza realizzato con fasci o filati di fibra di carbonio. Le fibre di carbonio hanno un'eccellente robustezza, rigidità e resistenza alla corrosione, oltre a un basso coefficiente di dilatazione termica e un'eccellente conduttività elettrica. Nell'industria aerospaziale, i compositi in fibra di carbonio sono comunemente utilizzati per realizzare parti strutturali per aeromobili, materiali conduttivi e serbatoi di carburante per aeromobili.

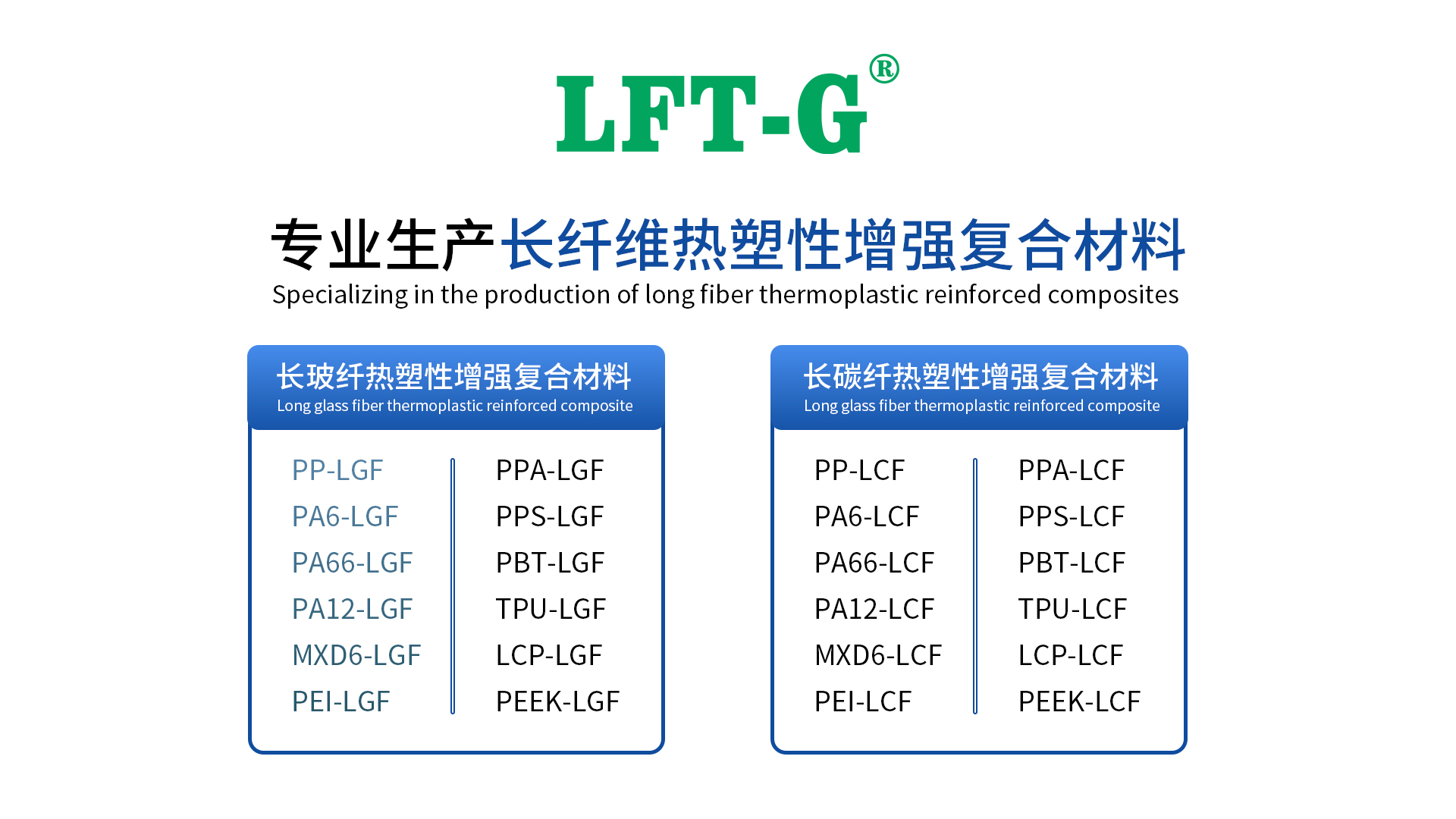

Xiamen LFT plastica composita Co., Ltd.

Xiamen LFT composite plastic Co., Ltd. è un'azienda di marca che si concentra su on LFT e LFRT. Serie a fibra di vetro lunga (LGF) e Serie a fibra di carbonio lunga (LCF). L'LFT termoplastico dell'azienda può essere utilizzato per lo stampaggio a iniezione e l'estrusione LFT-G, nonché per lo stampaggio LFT-D. Può essere prodotto secondo le esigenze del cliente: Lunghezza 5~25 mm. I materiali termoplastici rinforzati con infiltrazione continua a fibra lunga dell'azienda hanno superato la certificazione del sistema ISO9001 e 16949 e i prodotti hanno ottenuto numerosi marchi e brevetti nazionali.