nuovo blog

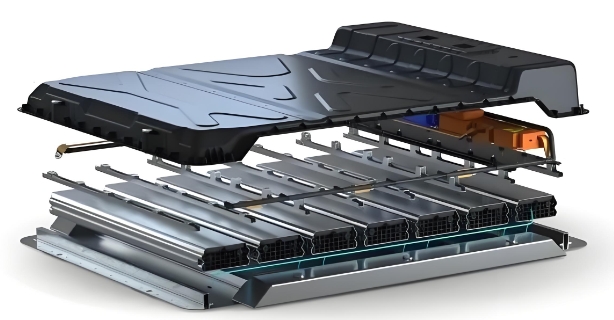

Probabilmente uno dei componenti più importanti di un veicolo elettrico (EV) è ciò che mantiene la batteria asciutta, resistente e sicura in caso di incidente o incendio.

Sono molti i termini utilizzati per descrivere questo componente: alloggiamento, involucro, vassoio, scatola e involucro; i principali materiali attualmente utilizzati per gli involucri dei pacchi batteria includono acciaio, alluminio e materiali compositi in plastica.

Non sorprende che un pacco batterie completo per un veicolo elettrico sia piuttosto pesante e in genere rappresenta circa il 40% del peso totale del veicolo; se si considera la composizione del pacco batteria (celle e moduli, gestione termica, sistema di gestione della batteria (BMS), separatori, ecc.), è facile scoprire perché sono anche molto costosi, pari fino al 50% del valore del veicolo .

Ecco perché le batterie devono essere maneggiate con cura durante l'uso e dopo l'uso nei veicoli elettrici; Quando la batteria di un veicolo elettrico raggiunge la fine della sua vita, sia a causa del riciclaggio che dell'uso secondario, ha ancora molto da offrire al mondo, quindi la batteria deve essere facile da smontare e riciclare.

1.Rimovibile

Ma gli involucri delle batterie utilizzati nelle prime auto elettriche lanciate dopo il 2010 erano progettati per essere ermeticamente sigillati. Ciò porta all’estremo la necessità di impenetrabilità, resistenza agli urti, resistenza al fuoco, resistenza all’acqua e resistenza alla manomissione, con il risultato che batterie e processi di riciclaggio sono quasi impossibili da riparare, spesso richiedendo a persone in tute ignifughe di aprire gli involucri protettivi. Gli aspetti chiave delle attuali strategie di progettazione degli involucri delle batterie sono lo smontaggio, la protezione antincendio e termica, le prestazioni in caso di incidente e la riciclabilità. Ma il mercato delle batterie per veicoli elettrici sta crescendo rapidamente, con frequenti cambiamenti nella chimica delle batterie, nei formati di imballaggio delle batterie (pacco morbido, cilindrico, prismatico) e nella tecnologia delle batterie, e l’arrivo della tecnologia delle batterie a stato solido si sta avvicinando. Tutto ciò ha un impatto sugli involucri delle batterie dei veicoli elettrici.

Come vedremo, il ruolo degli involucri delle batterie nelle strutture dei veicoli è in continua evoluzione, aumentando i requisiti strutturali, il che a sua volta solleva interrogativi sulla disponibilità dei materiali, sulle tecniche di giunzione e sui requisiti di manutenibilità. Circa l'80% dei veicoli elettrici attualmente utilizza involucri delle batterie in alluminio, mentre il resto è dominato dall'acciaio, ma le nuove soluzioni termoplastiche offrono un'alternativa leggera e innovativa alle soluzioni in metallo.

2. Selezione del materiale dell'involucro del pacco batteria

L'annoso dibattito tra acciaio e alluminio continua nel mondo degli involucri delle batterie, con ciascun fornitore che afferma di essere più adatto dell'altro. I produttori di acciaio ne esaltano i vantaggi in termini di elevata resistenza, formabilità e riparabilità, nonché di efficienza in termini di costi e minore intensità di carbonio durante la produzione rispetto ad altri materiali.

3. Involucro del pacco batteria

Chiaramente, un involucro di batteria è più di una semplice scatola, è un grande componente di sicurezza strutturale il cui ruolo e i cui requisiti prestazionali creano opportunità per la creatività e l'ingegneria innovativa. Per il fornitore di materiali, ciò si riflette nel suo programma di integrazione multi-parte (MPI), che combina in sequenza più parti stampate da un LWB (lamiera saldata al laser) in una parte stampata a caldo. Ridurre il numero di operazioni di unione richieste.

4. Protezione termica fuori controllo

Una delle principali aree di interesse per le batterie dei veicoli elettrici è la gestione termica e la protezione contro le fughe termiche, ed è qui che i materiali termoplastici brillano. L'organizzazione per la sicurezza UL Solutions ha sviluppato un nuovo severo test di fuga termica denominato UL 2596 ("Metodo per testare le proprietà termiche e meccaniche dei materiali dell'involucro della batteria") che coinvolge 25 celle cilindriche del materiale da verificare. Fuga termica (18650) in un pacco batterie in acciaio. Le proprietà dei materiali termoplastici SABIC sono tali che, quando in questo test un campione del materiale è stato sottoposto a una fiamma a 1.000 gradi Celsius per più di 5 minuti, la temperatura sul lato della batteria era inferiore a 200 gradi Celsius, senza necessità dell'isolamento termico richiesto per gli involucri in alluminio e acciaio. coperta). Questo perché i materiali termoplastici sviluppati da SABIC iniziano a carbonizzarsi se esposti al fuoco e ad espandersi nel tempo. Ciò significa che non trasferisce calore, una proprietà unica dei materiali termoplastici. Nel tempo, come il guscio di una tartaruga, diventa uno strato protettivo contro il fuoco e il trasferimento di calore. La plastica standard non supera questo test, ma la plastica con spessore millimetrico lo supera ogni volta. Inoltre, lo stampaggio di gusci termoplastici può ispirare la creatività e aumentare la versatilità del materiale.

5. Sostituzione batteria auto elettrica

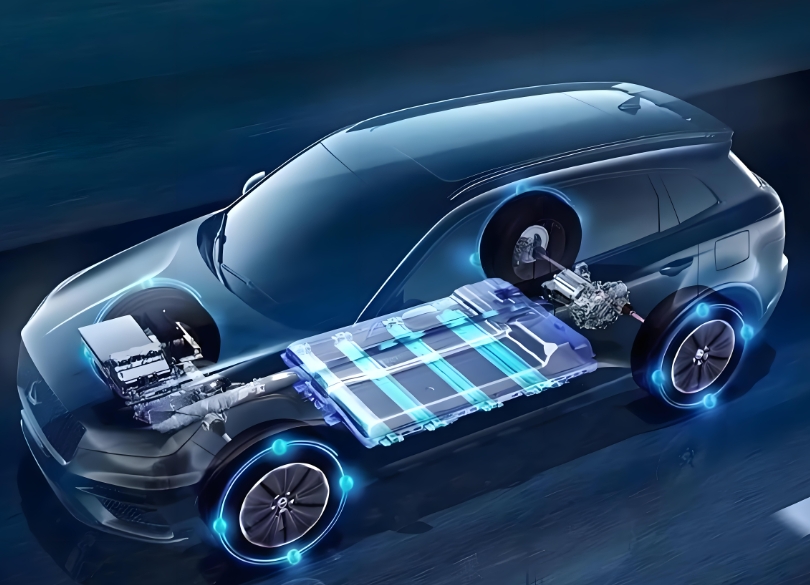

Uno sviluppo speciale nella tecnologia delle batterie per veicoli elettrici è che nella sostituzione della batteria, l'involucro svolgerà un ruolo chiave, dove la rimozione e la conservazione sicura ed efficace della batteria dipenderanno in gran parte dalle prestazioni dell'involucro della batteria. Fino alla chiusura di Better Place nel 2013, lo scambio di batterie sembrava avere un posto in qualsiasi ecosistema di veicoli elettrici. Ma i numeri sono in aumento, soprattutto grazie alle case automobilistiche cinesi Nio e Geely (LFT-G lavora per Geely).

Uwe FrieÃ, capo del dipartimento di costruzione, assemblaggio e smontaggio della carrozzeria presso l'istituto di ricerca tedesco Fraunhofer Institute for Machine Tools and Forming Technology (IWU), ritiene che se si realizzasse la sostituzione plug-and-play della batteria, l'impatto aumenterebbe essere enorme. L'esperienza effettiva con il modo in cui vengono gestiti gli oggetti condivisi richiede ulteriori involucri di protezione dagli urti e necessari sistemi di monitoraggio delle condizioni per rilevare una manipolazione impropria. Entrambi i sistemi richiedono componenti e costi aggiuntivi.

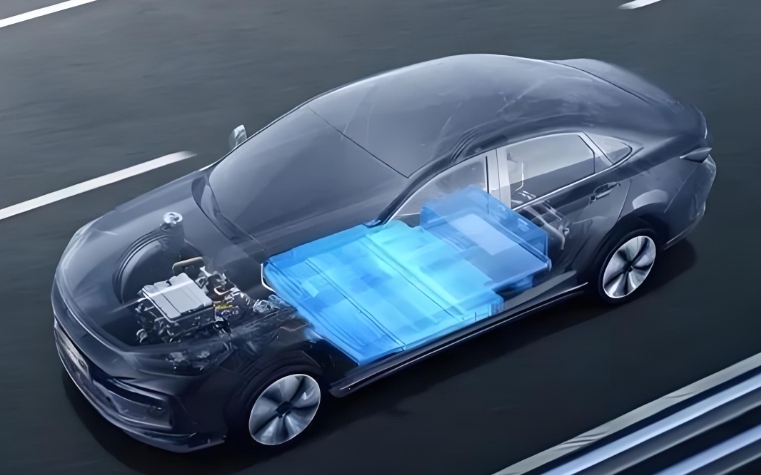

6. Il ruolo dell'alloggiamento della batteria nella carrozzeria

Un altro sviluppo chiave nella tecnologia delle batterie che riguarda gli involucri è l'evoluzione del ruolo delle batterie dei veicoli elettrici nella carrozzeria. Originariamente un componente di supporto della carrozzeria, gli involucri delle batterie stanno ora diventando parti strutturali della carrozzeria e le case automobilistiche stanno persino esplorando le batterie batteria-corpo e strutturali, dove il design dell'involucro può essere un fattore chiave . Per i pacchi batteria integrati nella carrozzeria, l’industria siderurgica è attualmente competitiva in termini di costi e prestazioni per le coperture superiori, le protezioni inferiori e i telai delle batterie. L'alluminio è una soluzione del pacco batteria-cella molto efficiente rispetto ad altre opzioni, grazie alla sua conduttività termica e al risparmio di peso. La libertà di progettazione offerta dai materiali termoplastici, nei progetti batteria-telaio, può fornire un buon valore in termini di integrazione funzionale e produzione di geometrie complesse con un numero ridotto di componenti.

7. Ssostenibile

Tuttavia, lo sviluppo di pacchi batteria come componenti strutturali ha implicazioni significative per altri aspetti, in particolare per la produzione sostenibile, il ciclo di vita dei componenti e la circolarità.

La maggior parte delle case automobilistiche si concentra sulla riparabilità, quindi spesso è possibile accedere, rimuovere e sostituire le custodie delle batterie. Ma ha anche riconosciuto l’attuale mancanza di riparabilità. La maggior parte dei rivenditori non riparerà la batteria, ma la rispedirà agli OEM o ad altre terze parti designate per l'elaborazione. Quando si tratta di batterie per veicoli elettrici, la riparabilità è importante almeno quanto la riciclabilità, e molto più efficiente, nel perseguimento di un trasporto sostenibile. Il rapido sviluppo della tecnologia delle batterie per veicoli elettrici è una buona notizia per i consumatori. Presenta inoltre entusiasmanti opportunità e sfide per case automobilistiche e fornitori.

8. Requisiti prestazionali per involucri di pacchi batteria per veicoli elettrici

1)Comportamento meccanico

La rigidità dell'involucro del pacco batteria è particolarmente importante. Nella maggior parte dei veicoli elettrici, l’involucro del pacco batteria è una parte importante della struttura del veicolo e le sue prestazioni svolgono un ruolo importante nella rigidità complessiva della carrozzeria. Ciò richiede che l'involucro del pacco batteria soddisfi i requisiti di sicurezza per gli impatti frontali e laterali.

2)Gestione termica e ritardante di fiamma

Un altro vantaggio dell'involucro composito del pacco batteria è che la conduttività termica dei compositi rinforzati con fibra di carbonio è 200 volte inferiore a quella della lega di alluminio e presenta un migliore isolamento. Pertanto, l'involucro composito del pacco batteria può resistere meglio dei tradizionali involucri metallici. Prestazioni ad alta e bassa temperatura. La temperatura operativa ideale delle batterie agli ioni di litio attualmente comunemente utilizzate è compresa tra 10 e 40°C, che generalmente richiede l'aggiunta di un sistema di gestione del freddo/termico. La scocca composita ha un migliore isolamento termico e richiede meno energia in condizioni termiche, migliorando ulteriormente l'efficienza del veicolo e riducendo il consumo energetico complessivo. Oltre all'impatto positivo sulla gestione termica, una bassa conduttività termica è un prerequisito eccellente per un efficace ritardo di fiamma.

Aggiungendo ritardanti di fiamma, i gusci compositi possono facilmente soddisfare i requisiti ignifughi come UL94-V-0 e UL94-5VB.

3)Altre proprietà

Inoltre, l'involucro del pacco batteria sandwich può soddisfare meglio i requisiti di protezione dalla corrosione e fornire una migliore tenuta. La schermatura elettromagnetica nelle aree critiche può essere ottenuta attraverso la progettazione della disposizione delle fibre e del contenuto in volume delle fibre. Allo stesso tempo, l'applicazione di materiali compositi offre più spazio per la progettazione integrata e i relativi componenti migliorati, componenti aggiuntivi, componenti di collegamento, sensori, ecc. possono essere tutti integrati nella progettazione.

9. Analisi del processo produttivo e riflessione del valore dei materiali termoplastici e plastici rinforzati negli involucri delle batterie

Rispetto ai componenti metallici, gli involucri interamente in plastica di grandi dimensioni possono ridurre i tempi di ciclo e contribuire a ridurre il peso del veicolo, aumentando così l’autonomia dei veicoli elettrici (EV). Lanxess e Kautex Textron collaborano da diversi anni per indagare se gli involucri delle batterie per veicoli elettrici possano essere progettati e realizzati con materiali termoplastici tecnici. Utilizzando resina termoplastica diretta a fibra lunga (D-LFT) e poliammide 6 (PA 6), hanno sviluppato un dimostratore tecnologico in uno studio di fattibilità. Il sistema di ricerca misura 1.400*1.400 mm (lunghezza*larghezza) ed è un involucro ampio e complesso, interamente in plastica, con un peso nell'ordine dei chilogrammi a due cifre. L'obiettivo del progetto di ricerca è dimostrare i vantaggi dei materiali termoplastici rispetto ai metalli in termini di riduzione di peso e costi, integrazione funzionale e proprietà di isolamento elettrico. Felix Haas, direttore dello sviluppo prodotto presso Coster, ha spiegato: "Come primo passo, abbiamo eliminato l'uso di strutture rinforzate in metallo e allo stesso tempo abbiamo dimostrato che possiamo produrre commercialmente questi componenti complessi e di grandi dimensioni". Christopher Hoefs, project manager per i sistemi di alimentazione elettronici presso LANXESS, ha aggiunto: “Coaster e LANXESS sperano di utilizzare i risultati della collaborazione per avviare progetti di ricerca e sviluppo di produzione in serie con l'auto. produttori.â