nuovo blog

Informazioni

Il materiale composito è un nuovo materiale che utilizza una tecnologia avanzata di preparazione del materiale e combina in modo ottimale componenti del materiale con proprietà diverse. Negli anni '40, a causa delle esigenze dell'industria aeronautica, furono sviluppate le plastiche rinforzate con fibra di vetro e da allora è apparso il nome materiali compositi. Dagli anni '50 sono state sviluppate successivamente fibre ad alta resistenza e ad alto modulo come fibra di carbonio, fibra di grafite e fibra di boro. Negli anni '70 apparvero le fibre aramidiche e le fibre di carburo di silicio. Con l'applicazione sempre più ampia di materiali compositi in vari campi, in particolare nel settore aerospaziale, automobilistico, edile, elettronico, delle nuove energie e in altri campi, lo status quo dell'industria globale dei compositi mostra una tendenza di crescita continua.

Poiché sempre più materiali e strutture compositi vengono utilizzati in vari settori, capire come ispezionarli per individuare eventuali danni è un argomento importante. Questo articolo farà il punto su diversi metodi comuni di test non distruttivi per i materiali compositi.

I test non distruttivi (NDT) sono un metodo di prova standard nel settore dei materiali compositi che elimina la necessità di tagliare o alterare in altro modo il materiale ed è fondamentale per la fabbricazione di prodotti di alta qualità. L'NDT offre una varietà di metodi tra cui scegliere e talvolta potrebbe essere necessario utilizzare più metodi contemporaneamente per comprendere appieno il tipo, le dimensioni, la posizione e la profondità dei difetti e dei difetti nei laminati compositi.

01 Ispezione visiva

Un metodo fondamentale e utile per ispezionare le strutture composite è l'ispezione visiva, che dovrebbe essere il primo metodo utilizzato dagli ispettori ma viene spesso trascurato. Osservare i laminati compositi da un angolo basso sotto la luce aiuta a rilevare difetti evidenti come graffi, pieghe, ponti, pori superficiali, desquamazione della pelle, delaminazione, danni termici e altri danni da impatto visibili. Il vantaggio più importante dell'ispezione visiva è la rapidità del processo, nonché la relativa accessibilità economica del processo, che può anche far risparmiare tempo e denaro riducendo il numero di altri test. L'ispezione visiva non richiede attrezzature, ma questo metodo presenta degli svantaggi intrinseci.

02 Prova di detonazione

Questo è un altro controllo di base. Può essere picchiettato delicatamente lungo la superficie della parte con un martello a percussione o una moneta e il suono metallico brillante indica una buona costruzione. Un suono sordo "scoppiettante" indica un difetto, come la delaminazione o il distacco. Il martello digitale misura la risposta ai colpi e visualizza in millisecondi il tempo impiegato dal laminato per rispondere. Minore è il tempo di risposta, minore sarà lo shock assorbito dalla struttura, indicando che la struttura è solida. Quando viene rilevato un difetto, il tempo di risposta è più lungo, con conseguente visualizzazione di numeri più alti sul display. Questo metodo è più efficace su laminati sottili con spessore inferiore a 3,05 mm, mentre non è efficace su laminati molto spessi. Un altro svantaggio è che a volte può anche fornire letture errate, ad esempio se sul retro è attaccata un'altra struttura.

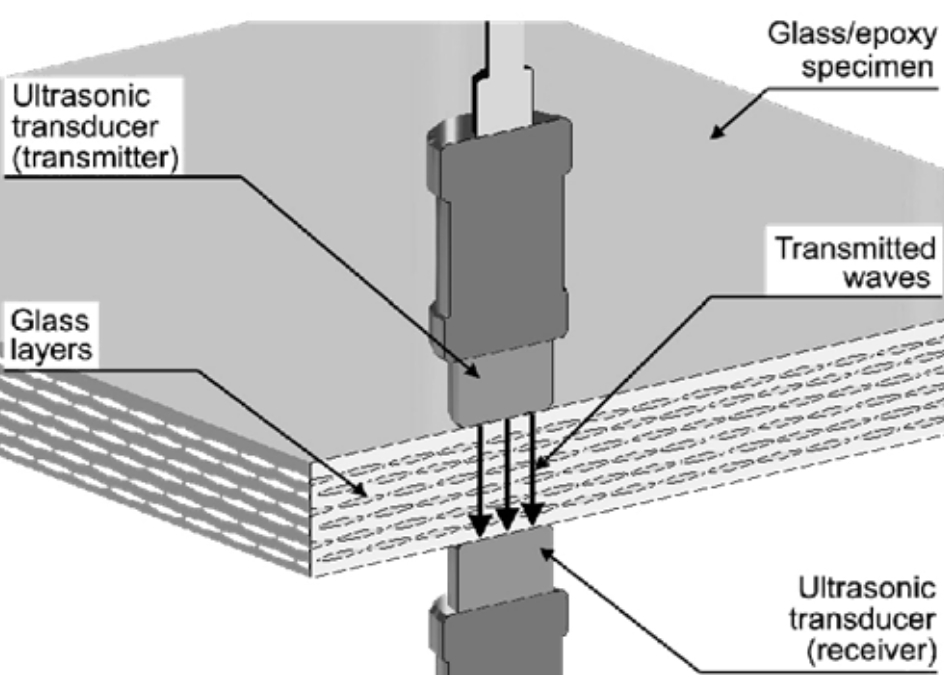

03 Ispezione ultrasonica (UT)

Questo è il metodo di controllo non distruttivo più utilizzato attualmente. UT funziona inviando onde di energia ad alta frequenza (0,5-25 MHZ) nel laminato, catturando e quantificando le ampiezze e i tempi di volo di queste onde per analizzare e comprendere le proprietà dei materiali e i cambiamenti strutturali. Esistono due metodi principali utilizzati:

Eco degli impulsi: misurazione delle onde riflesse inviando e ricevendo impulsi sonori con la stessa sonda;

Metodo di trasmissione: la misurazione delle onde trasmesse in base allo spessore del laminato richiede una sonda trasmittente su un lato e una sonda ricevente sull'altro lato per inviare e ricevere energia sonora.

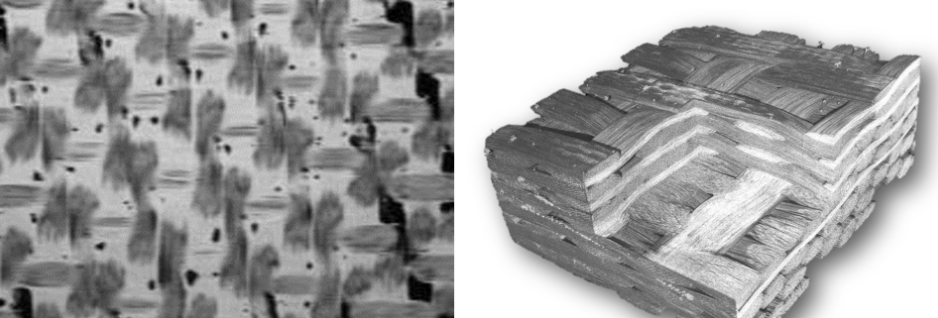

In base alle informazioni trasportate dal segnale, è possibile ottenere caratteristiche quali la posizione della cricca, la dimensione e la direzione del difetto. Esistono tre tipi base: A-Scan, C-Scan e ANDSCAN.

I dispositivi a ultrasuoni A-scan utilizzano un sistema di eco a impulsi per individuare i difetti. La sonda o il trasduttore viene posizionato sulla superficie da ispezionare utilizzando un accoppiatore in gel per garantire una buona conduttività del suono. La sonda invia quindi impulsi ultrasonici attraverso la parte. Misura il tempo necessario per rimbalzare sul retro del pezzo. Difetti nel materiale, come il distacco e l'intrusione di acqua, possono causare tempi di rimbalzo diversi. L'utente deve sapere la velocità con cui il suono viaggia attraverso il materiale da testare e immetterlo nel tester.

C-Scan utilizza anche gli ultrasuoni per ispezionare le parti. Ma a differenza dell’A-Scan, misura il tempo impiegato dal suono per attraversare lo spessore della parte A. Pertanto, è necessario ispezionare entrambi i lati della parte. Inoltre, deve essere immerso in un mezzo liquido per garantire una buona trasmissione del suono. Ciò potrebbe causare l'allagamento di alcune parti. Ma sui compositi, C-Scan funziona meglio di A-Scan. Fornisce una buona immagine di scansione complessiva della parte e gli ispettori possono utilizzarla per individuare il danno.

ANDSCAN porta A-Scan al livello successivo. Il braccio robotico è collegato al trasduttore e il trasduttore è collegato al computer. Il braccio fornisce al computer le coordinate spaziali x, yez del trasduttore. Ciò consente al computer di generare un'immagine simile a uno scanner C dell'area di ispezione. Il computer memorizza anche le informazioni in base all'ultimo numero per l'analisi dell'andamento.

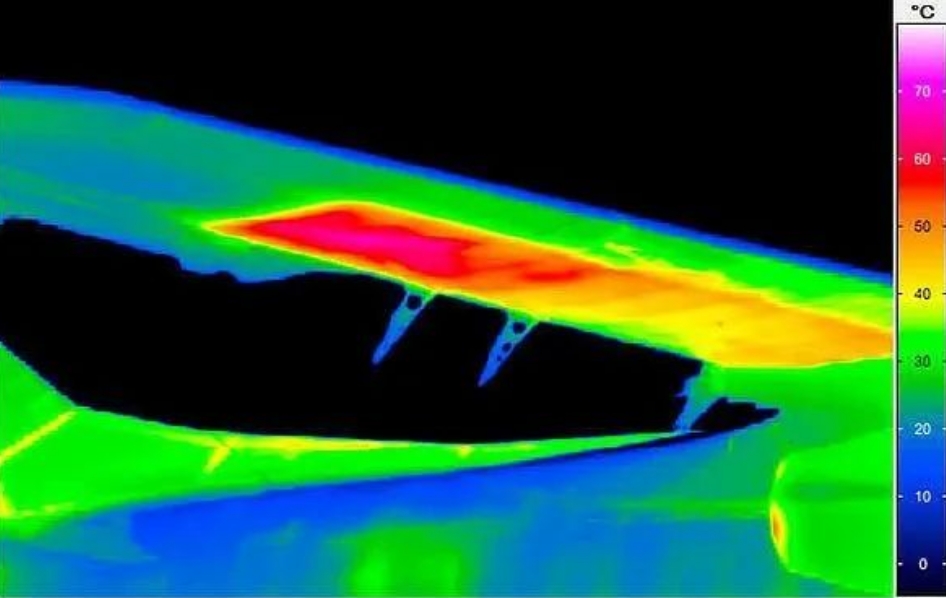

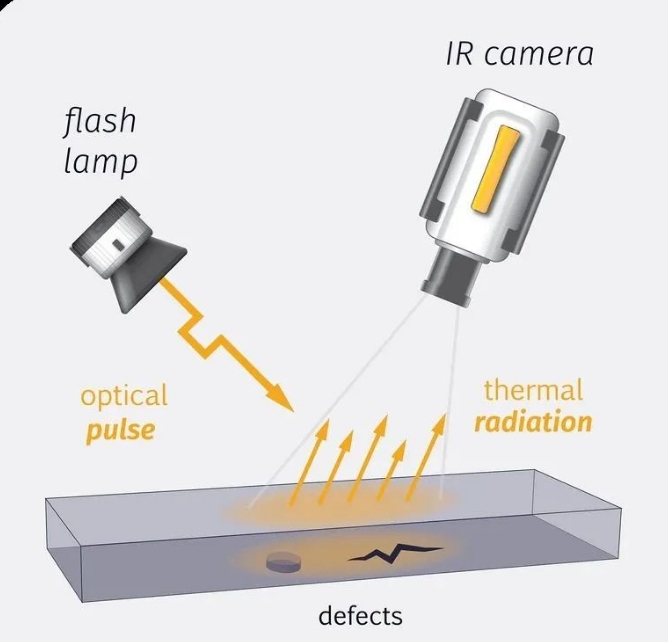

04 Rilevamento immagini termiche

Il principio di funzionamento dell'imaging termico a infrarossi pulsati consiste nell'utilizzare la tecnologia di riscaldamento attivo per registrare automaticamente i difetti superficiali del campione e le differenze di temperatura causate dalle diverse caratteristiche termiche del materiale della matrice attraverso il sistema di imaging termico a infrarossi, quindi determinare la superficie e l'interno danneggiamento dell'oggetto misurato. Il metodo ha le caratteristiche di senza contatto, in tempo reale, efficiente e intuitivo ed è molto adatto per il rilevamento di difetti di distacco, porosità, stripping, delaminazione, aree di tipo delaminazione nella struttura di legame di piastre sottili composite e metallo. In particolare, il metodo di rilevamento delle onde termiche a infrarossi può essere utilizzato quando la parte o il componente non può essere immerso in acqua per l'ispezione C-scan a ultrasuoni e la forma della superficie della parte rende difficile l'implementazione dell'ispezione a ultrasuoni.

05 Esame radiografico (RT)

Il tipo più comune di danno ai compositi è la delaminazione, con conseguente formazione di sacche d’aria. Se la direzione della stratificazione non è perpendicolare al fascio di raggi X, la stratificazione è visibile solo in RT. Esistono molti tipi di radiografia, ciascuno con un'applicazione specifica. La radiografia convenzionale è particolarmente utile quando la parte non è né troppo spessa né troppo sottile. Per le parti sottili da 1 a 5 mm si utilizza la radiografia a bassa pressione, mentre per le parti spesse è adatta la radiografia gamma. Questi tipi di radiografie possono essere utilizzati per rilevare grandi vuoti, inclusioni, crepe tra strati incrociati, distribuzione irregolare delle fibre ed errori di orientamento delle fibre, come rughe delle fibre o connessioni di saldatura.

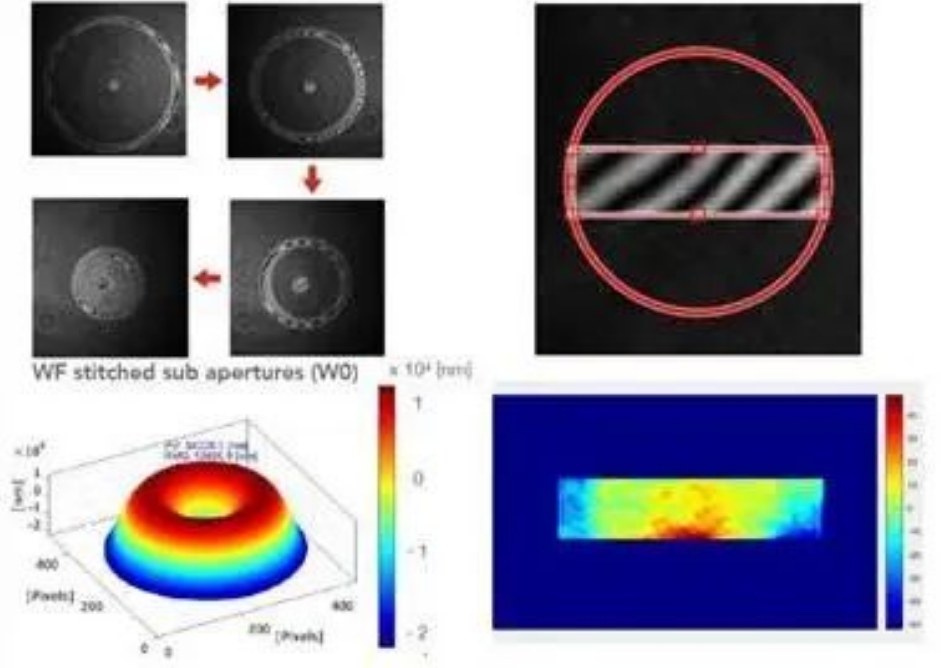

06 Prova di imaging di taglio

Il test di taglio è un metodo ottico laser che rileva e misura la deformazione fuori piano di una parte utilizzando un interferometro a taglio di immagini. Le parti vengono prima misurate in condizioni di assenza di carico e poi nuovamente testate sotto carichi applicati contro vibrazioni termiche, meccaniche, acustiche, pressione, vuoto, campi elettrici, magnetici, microonde o meccanici, ecc. Ciò consente alla telecamera di vedere i difetti in per catturare motivi a strisce isostrain sulla superficie laminata dove sono presenti difetti nel sottosuolo. Il software del computer estrapola l'immagine del diagramma di fase della confezione e crea un diagramma di fase espanso, che viene convertito in un'immagine visibile integrata per la visualizzazione e la valutazione. È importante notare che la tecnologia può mostrare rapidamente la posizione del difetto, ma per determinarne la profondità è necessario un ulteriore esame utilizzando la tecnologia a ultrasuoni.

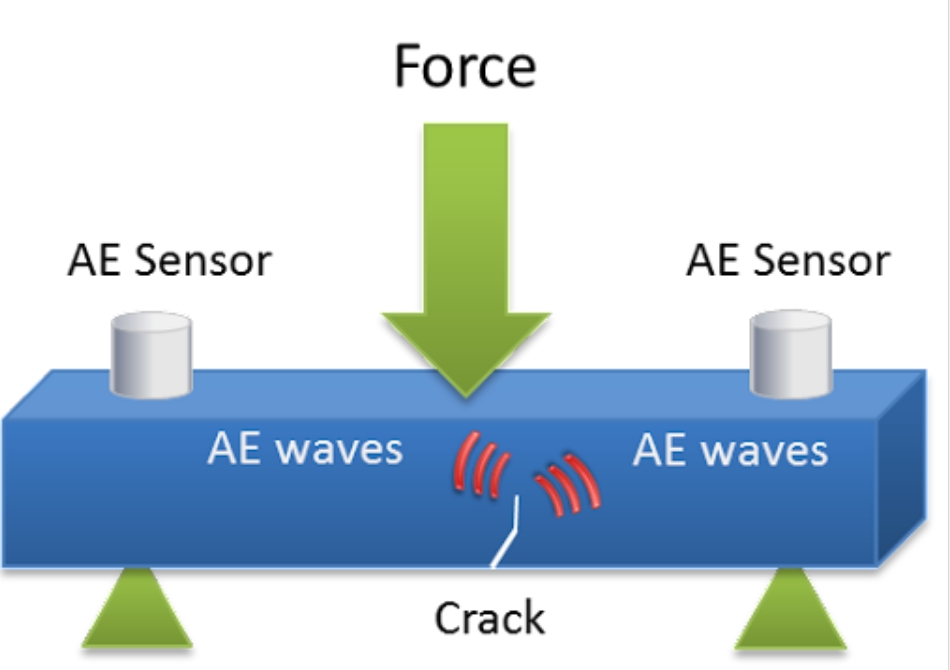

07 Emissione acustica

L'emissione acustica (AE) è una tecnologia di rilevamento per valutare il livello di qualità complessivo dei componenti compositi rilevando e analizzando i segnali di emissione acustica generati durante il processo di caricamento di materiali o strutture compositi. È un metodo efficace di analisi dei difetti.

Questo metodo può riflettere lo sviluppo del danno e la modalità di guasto nel materiale composito, prevedere la resistenza portante finale del componente e identificare l'area debole della qualità del componente.

La tecnologia delle emissioni acustiche è un mezzo tecnico molto pratico per rilevare il livello di qualità generale delle strutture composite. È semplice e comodo da usare e può ottenere informazioni preziose nel processo di deformazione dinamica e danneggiamento dei materiali durante il test delle proprietà meccaniche. Sono tre i metodi principali utilizzati:

Analisi dei parametri: registrando e analizzando i parametri caratteristici dei segnali di emissione acustica, come ampiezza, energia, durata, conteggio degli squilli e numero di eventi, ecc., per analizzare il danno e le caratteristiche di danno dei materiali, come grado e posizione del danno, danno meccanismo, ecc. Il suo più grande svantaggio è che le informazioni sulla natura della sorgente AE sono spesso nascoste o offuscate dalle caratteristiche del sensore risonante stesso e la ripetibilità dei risultati sperimentali è scarsa.

Analisi della forma d'onda: la forma d'onda del segnale di emissione acustica viene registrata e analizzata per ottenere lo spettro del segnale e la funzione di correlazione, ecc. Analizzando le caratteristiche di frequenza del danno causato da diversi stadi e diversi meccanismi dei materiali, le caratteristiche del danno dei materiali possono essere ottenuto.

Analisi dello spettro: può essere suddivisa in analisi di spettro classica e analisi di spettro moderna, è il metodo di analisi più comunemente utilizzato nell'elaborazione del segnale di emissione acustica. Entrambi i metodi di analisi spettrale convertono i segnali di emissione acustica dal dominio del tempo al dominio della frequenza e studiano varie caratteristiche dei segnali di emissione acustica nel dominio della frequenza per trovare e identificare le informazioni intrinseche delle sorgenti di emissione acustica. Tuttavia, l'analisi spettrale dei segnali richiede che il segnale da analizzare sia un segnale stazionario periodico e l'analisi spettrale è un metodo di analisi globale che ignora i cambiamenti delle informazioni locali.

08 suono - Ultrasuoni

L'acustico-ultrasonico (AU) è un metodo combinato di test acustici e ultrasonici, utilizzato principalmente per rilevare e studiare la distribuzione di gruppi di difetti fini nei materiali e la loro influenza complessiva sulle proprietà meccaniche strutturali (resistenza o rigidità, ecc.) e appartiene alla tecnologia di valutazione dell'integrità dei materiali. Nei controlli non distruttivi, i test acustici/ultrasonici basati su economia, flessibilità e sensibilità ottimali hanno un grande potenziale. Questo è un approccio utile perché consente di visualizzare e valutare i difetti non critici. Il secondo vantaggio è che è un buon indicatore del danno cumulativo in una struttura dovuto a carichi di fatica o danni da impatto.

La tecnologia di scansione C ad ampiezza acusto-ultrasonica può anche rilevare efficacemente l'interfaccia di legame tra materiali compositi e materiali metallici e superare le carenze della tecnologia di riflessione ultrasonica con scarsa chiarezza del segnale e della tecnologia di trasmissione ultrasonica con scarsa accessibilità al sensore.