Fiber reinforced composite materials such as glass fiber, carbon fiber and glass fiber reinforced plastic have been widely used as building materials, mainly in structural reinforcement, glass fiber reinforced plastic tile and glass fiber reinforced pultrusion profiles.

According to a report released by research firm MarketsandMarkets, the global construction composites market is expected to reach $8.98 billion by 2026, with a CAGR of 6.00% over the forecast period. The construction field has become the most potential fiber composite application market after the automobile, aerospace.

Now, let's take a look at some of the world's most famous buildings using fiber-reinforced composites.

1. Eu Prosecutor's Office building

The Dutch TGM construction company, Indupol, Linkvision, BuFA and Solico, through close and successful cooperation, successfully realized the unique design and shape of the facade of the EU Prosecutor's Office building, infusing innovative composite material application technology into the construction industry.

The composite parts were manufactured by Indupol and moulded with a hand paste process to obtain specific shapes and sizes using resin from Liansi and Bufa (delivered by distributor Euroresins). After the molding, the finished product is treated and coated with white topcoat before being transported to the installation site. The installation of the product requires only a small amount of scaffolding, which is lifted by a crane and mounted onto the building.

2. The Building of Newtown Primary School, Calcutta, India

Designer Abin Chaudhuri of Abin Design Studio has created a unique landmark for Newtown Primary School in Kolkata, India. From a distance, each facade looks like an intricate Rubik's Cube® with letters and mathematical symbols. The letters and symbols create a kind of custom template for the facade. These structures provide children with a graphical but interesting aesthetic experience.

Due to the need for a wide variety of complex shapes that are durable and lightweight, the team created 488 panels measuring 3.2 x 3.2 meters from glass fiber-reinforced composites, each consisting of 13 different combinations of symbols. After experimenting with several different composites and non-composites, the team determined that a fiberglass felt-reinforced polypropylene system best met its needs. Each plate weighs only 154 pounds. A grid-like frame made of steel is matched with FRP plates, and Z-shaped steel is embedded in the plates and fastened to the building. Structural concrete slabs protrude from the surface of the building to ensure that a precise number of slabs can be installed on all surfaces of the facade. This makes the panels easier to install from behind and ensures better lighting. The panels are mounted in different directions, giving the facade a random effect. When completed, this facade wraps around a 27,000 square foot building.

3. Museo di arte moderna di San Francisco (SFMOMA)

Kreysler & Associates ha progettato 700 pannelli compositi rinforzati con fibre Rainscreen per la facciata est del San Francisco Museum of Modern Art (SFMOMA). Questi pannelli FRP coprono l'edificio di 10 piani e sono impermeabili. Questi pannelli FRP sono attaccati a un telaio in alluminio, creando una trama increspata orizzontale come le acque della baia di San Francisco. Secondo Bill Kreysler, presidente di Kreysler & Associates, l'ampliamento del SFMOMA è la più grande applicazione di rivestimento composito rinforzato con fibre per un edificio a più piani nel Nord America.

Le lastre FRP sono realizzate con stampi in schiuma di polistirene espanso riciclato (EPS) e vengono prima rettificate in forma grezza da una macchina a filo CNC e quindi utilizzate per la superficie finale a doppia curvatura con un meccanismo di fresatura CNC a cinque assi. Non ci sono due tavole uguali e la maggior parte è larga 5,5 piedi e lunga da 6 a 30 piedi. Il suo spessore superficiale è di soli 3/16 di pollice.

4. L'edificio della sede centrale della Apple

Il nuovo quartier generale di Apple da 5 miliardi di dollari a Cupertino, in California, sarà caratterizzato da un tetto di 64.250 metri quadrati realizzato dalla First Composite Technologies di Dubai.

È il più grande tetto autoportante in fibra di carbonio mai costruito. Il tetto circolare è costituito da 44 pannelli dello stesso raggio, ciascuno lungo 70 piedi e largo 11 piedi, collegati a un piccolo mozzo centrale. Assemblato e testato nel deserto di Dubai prima di essere spedito a Cupertino, in California, pesa 80 tonnellate e ha un diametro di oltre 140 piedi. In confronto, il Boeing 787 ha un peso al decollo inferiore a 30 tonnellate e un'apertura alare di 197 piedi.

5. Grande Moschea alla Mecca

Questa è un'altra spettacolare creazione della First Composite Technology (PCT) di Dubai, che ha costruito una delle cupole scorrevoli più grandi del mondo presso la Grande Moschea della Mecca. Avrà un diametro di 36 metri, mosso da un sistema mobile, con una cupola inferiore e un doppio strato di rivestimento superiore. I pannelli in polimero rinforzato con fibra di vetro (GFRP) vengono utilizzati per coprire la struttura in acciaio strutturale del tetto, secondo Djibril Waimer, coordinatore del marketing e degli eventi presso PCT. Il telaio, sostenuto da quattro ruote motrici elettriche, può scorrere lateralmente in modo che il cortile possa essere all'aperto, fornendo ventilazione naturale alla moschea.

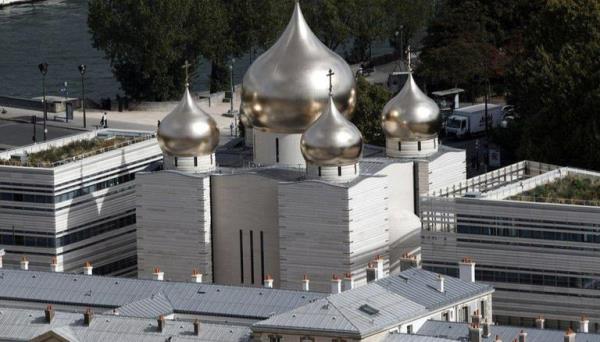

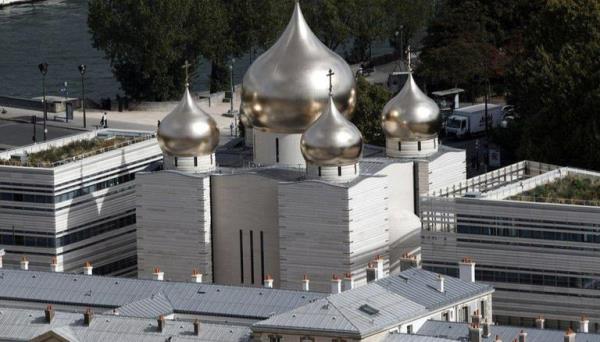

6. Cattedrale ortodossa russa, Parigi

Sicomin, azienda che formula sistemi in resina epossidica ad alte prestazioni, ha fornito a cinque cupole dorate della cattedrale ortodossa russa di Parigi un set completo di materiali compositi che realizzano sia stampi che componenti. Sicomin ha fornito a Decision, Carboman Group, Svizzera, i materiali per gli stampi a cupola, utilizzando il sistema di riempimento in resina epossidica Tg a 120 °C ad alta efficienza SR8100 / SD7820 di Sicomin per un set di stampi in tessuto multiassiale in fibra di vetro e legno di base rinforzato.

La lastra per la cupola stessa è prodotta presso lo stabilimento Multiplast di Vanna, in Francia, utilizzando un sistema di perfusione epossidica Sicomin SR8100 / SD4772 e uno strato di materiale rinforzato con fibra di vetro appositamente sviluppato. Combinando il suo pesante tessuto quadriassiale con marchio QX1180 e il tessuto per macchina da 500 gsm. L'utilizzo della soluzione composita di Sicomin per la cupola ha apportato numerosi vantaggi al progetto. I tetti leggeri possono essere installati rapidamente e riducono il carico statico sulla struttura. Un altro vantaggio è che la produzione e la decorazione fuori linea del tetto possono essere eseguite in condizioni controllate e il processo di produzione non è influenzato dalle condizioni meteorologiche. Sicomin ha effettuato test DSC approfonditi in laboratorio per ottimizzare il processo di post-indurimento per garantire la stabilità delle parti finite prima che gli artigiani placcassero 86,

7. Ecocapsula

Utilizzando materiali compositi leggeri, il team sloveno ha progettato l'Ecocapsule, una minuscola capsula lunga 4,57 metri e larga 2,13 metri con un'area utilizzabile di soli 6,5 metri quadrati. Il team ha utilizzato fibra di vetro e resina poliestere per creare i tre componenti principali della capsula (parte inferiore, semiarco sinistro e semiarco destro), oltre alle porte, alle finestre e ad altri componenti interni. Utilizzando un processo di produzione sottovuoto, il tessuto in fibra di vetro e la resina poliestere vengono stratificati sopra la struttura in alluminio per creare la leggera capsula.

Dopo che il telaio è stato completato, il resto dei componenti (tra cui elettricità, sistema idrico, sistema di riscaldamento a pavimento, interni, ecc.) viene installato manualmente. Gli armadi all'interno sono realizzati con leggeri pannelli a nido d'ape. Una volta completata, la capsula peserà solo 1,18 tonnellate.

8. John Madejski Courtyard Pavilion, The Victoria and Albert Museum (V&A), Londra

Gli architetti sperimentali Achim Menges e Moritz Dorstelmann hanno lavorato con l'ingegnere strutturale Jan Knippers e l'ingegnere climatico Thomas Auer per sviluppare chioschi in fibra di carbonio intrecciati con robot. Il padiglione è ora esposto nel cortile di John Madejski al Victoria and Albert Museum (V&A) di Londra. Il design di ogni componente del padiglione si basa sulla struttura dell'ala anteriore del coleottero, nota come "guaina alare". La struttura di 200 metri quadrati è sostenuta da staffe a forma di imbuto, ognuna delle quali è costituita da un'unica sezione di resina rivestita di fibre e pesa 45 chilogrammi. Per realizzare ogni parte, la fibra di vetro impregnata di resina e la fibra di carbonio vengono avvolte attorno a un telaio di stampo metallico e quindi polimerizzate per formare parti esagonali rigide.

La tecnica prevede l'avvolgimento di un composito con un braccio robotico, progettato per utilizzare le proprietà del materiale della fibra di carbonio per conferirgli la stessa forza di quando si realizzano parti strutturali. Una serie di questi singoli moduli simili a celle viene utilizzata per creare la forma unica del padiglione. Ciascuna delle 40 unità impiega in media tre ore per essere costruita.

9. Il padiglione ICD/ITKE

Il professor Achim Menges di Stoccarda ha svelato una nuova architettura nel suo nuovo padiglione ICD/ITKE, ispirata ai metodi di nidificazione dei ragni d'acqua che vivono sott'acqua e nelle vesciche. Il padiglione è un guscio leggero in fibra composita costruito su un film morbido con fibre di carbonio tessute roboticamente che rafforzano la struttura, utilizzando la minor quantità di materiale per ottenere stabilità strutturale.

10. Tomorrowland a Shanghai Disneyland

Coprendo un'area di oltre 2300 metri quadrati, le ampie strutture edilizie interne ed esterne e le sedute dello Shanghai Disneyland Daysun World sono composte da diverse centinaia di rivestimenti adesivi ignifughi (FR) con parti stampate in composito FRP di diverse forme e dimensioni.