nuovo blog

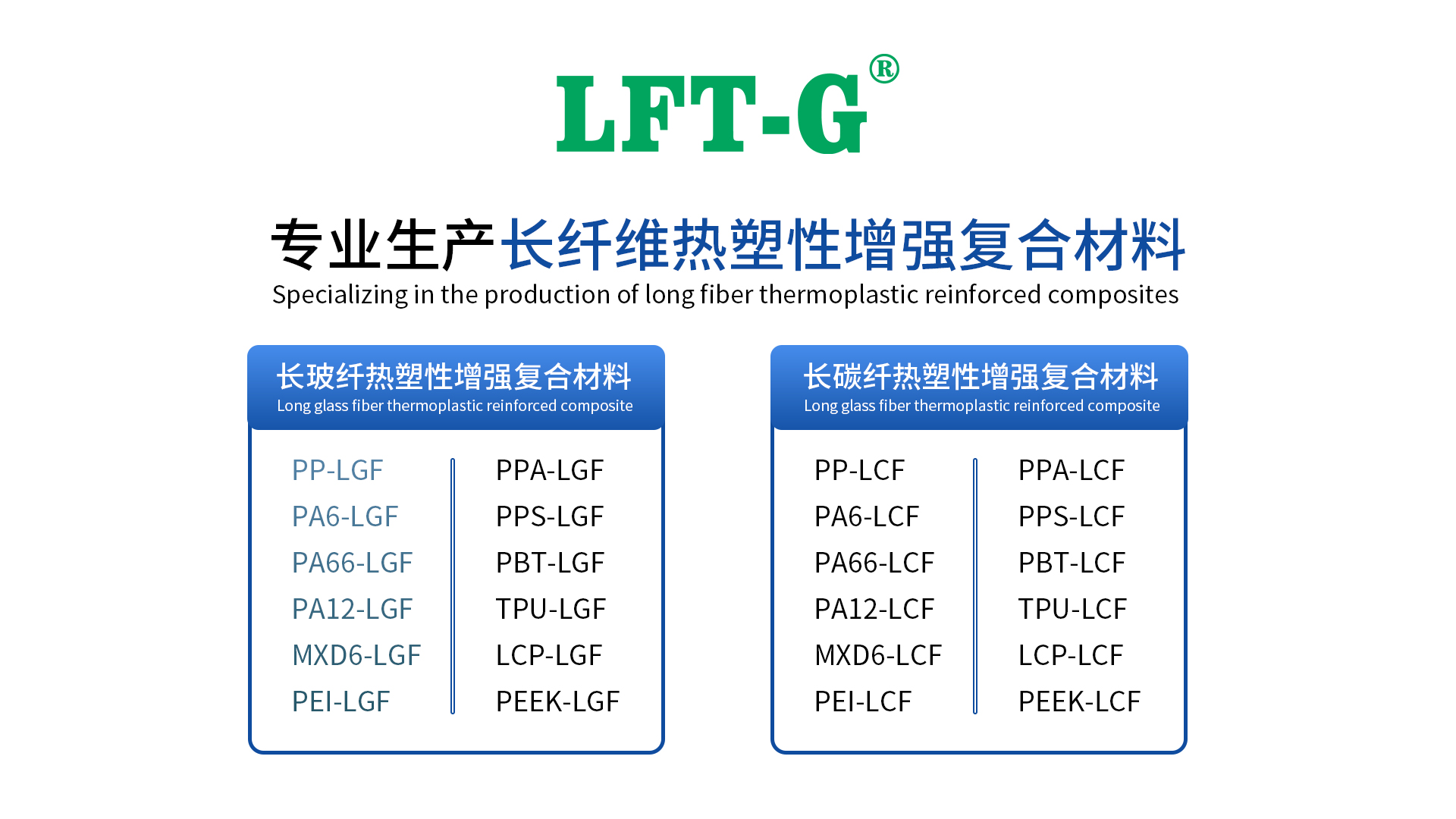

La resina termoplastica rinforzata con fibre lunghe (LFT) è la resina di base più comunemente utilizzata per LFT, seguita da PP, PA e anche PBT, PPS, PPA, TPU e altre resine. Vale la pena ricordare che sono necessarie fibre diverse per resine diverse per ottenere risultati migliori.

Sviluppo della LFT

Nel 1980, Polymer Composites Corporation (PCI), USA, è stata la prima a proporre il concetto di progettazione teorica di LFT e ha condotto ricerche sulla preparazione e sviluppo del prodotto.

Nel 1990, la società britannica di compositi (ICI) ha sviluppato per la prima volta con successo particelle LFT con il nome commerciale di Verton. Cominciò ad essere applicato alla progettazione e preparazione di parti automobilistiche.

Nel 2000, l'80% dei prodotti LFT venivano utilizzati nelle parti automobilistiche. Ha dato un contributo eccezionale all'alleggerimento delle automobili.

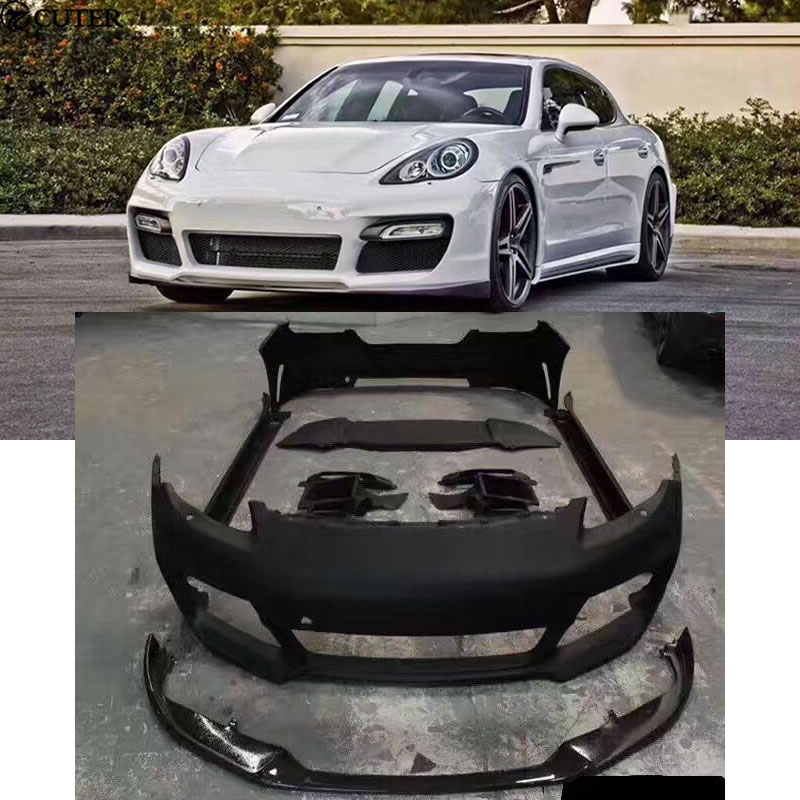

LFT nelle applicazioni automobilistiche

Modulo front-end: per il modulo front-end automobilistico, il materiale PP-LGF40 può essere utilizzato per integrare più di 10 parti metalliche tradizionali come radiatore, avvisatore acustico, condensatore, staffa, ecc. in una singola unità; rispetto alle parti metalliche più resistenti alla corrosione, meno dense, riduzione del peso di circa il 30%, con maggiore libertà di progettazione, possono essere riciclate direttamente senza raccolta differenziata e smaltimento; riduce i costi di produzione, con evidenti vantaggi di riduzione dei costi.

Scheletro del corpo del cruscotto: per il materiale morbido dello scheletro del cruscotto, l'uso di LGFPP ha una resistenza maggiore, una variazione del modulo di flessione e una migliore fluidità rispetto al materiale PP riempito. Con la stessa forza, lo spessore del design del cruscotto può essere assottigliato riducendo così il peso, generalmente l'effetto di riduzione del peso è di circa il 20%. Allo stesso tempo, la tradizionale staffa del cruscotto composta da più parti può essere sviluppata in un unico modulo. Inoltre, il corpo del condotto dell'aria di sbrinamento anteriore del cruscotto, la selezione del materiale dello scheletro centrale del cruscotto, generalmente con lo scheletro del corpo del cruscotto che utilizza lo stesso materiale, possono migliorare ulteriormente l'effetto di riduzione del peso.

Modulo porta (scheletro del pannello centrale della porta)

Il modulo della porta in plastica della Hyundai Sonata, che un tempo utilizzava il polipropilene a fibra di vetro lunga SABICSTAMAX, ha vinto un premio per l'innovazione presso la Society of Plastics Engineers (SPE). Il modulo della porta anteriore della nuova Ford Fiesta integra una varietà di componenti funzionali come serrature, alzavetri, altoparlanti, dispositivi antifurto, ecc. Il pannello interno della porta Mazda6 e il FAW Pentium B70 sono realizzati in LGPPP.

Modulo porta per VW A5

Meccanismo del cambio (perno del cambio)

Il meccanismo del cambio utilizza principalmente materiale metallico e materiale in nylon a fibra corta. Allo stato attuale, alcuni modelli stranieri hanno provato a utilizzare materiale in polipropilene rinforzato con fibra di vetro lunga invece di materiale in nylon con fibra di vetro corta per lo scheletro del meccanismo del cambio. Il materiale in nylon assorbe facilmente l'acqua e il tasso di assorbimento dell'acqua delle parti finite è generalmente superiore allo 0,7%. In ambienti ad alta temperatura e umidità elevata, esiste il rischio di guasto; se si passa al materiale in polipropilene a fibra di vetro lunga, che non assorbe facilmente l'acqua, tali problemi possono essere evitati. Allo stesso tempo, l'uso di materiale PP rinforzato con fibra di vetro lunga può svolgere un ruolo nella riduzione del peso e dei costi.

Pedale dell'acceleratore elettronico:

Il braccio del pedale dell'acceleratore elettronico deve resistere a una forza elevata, pertanto il materiale selezionato deve avere eccellenti proprietà meccaniche, migliore tenacità e le proprietà del materiale non dovrebbero subire grandi cambiamenti alle alte e basse temperature. Allo stato attuale, il braccio del pedale dell'acceleratore elettronico è realizzato principalmente in materiale PA rinforzato con fibra di vetro. Tekona Material ha utilizzato con successo plastica a fibra di vetro lunga (grado CelstranPP-LGF40/50) per il pedale dell'acceleratore elettronico, che ha buone prestazioni di basso odore ed elevata resistenza e un costo inferiore rispetto al materiale PA rinforzato. La plastica a fibra di vetro lunga può essere utilizzata in schienale del sedile, che sostituisce il tradizionale telaio in acciaio per ottenere una riduzione del peso del 20%, eccellente libertà di progettazione e proprietà meccaniche, spazio passeggeri ampliato, ecc.

Canali di drenaggio del tetto apribile

Inoltre, la lunga plastica in fibra di vetro può essere trasformata in un vano batteria, telaio del tettuccio apribile, vano ruota di scorta e coperchio del vano ruota di scorta. La Ford KUGA (2010) utilizza PP-LGF40 per il pannello interno della portiera posteriore.

Stato attuale e focus dello sviluppo delle parti materiali LFT

La riduzione del peso e della riduzione dei costi è sempre stata un argomento di maggiore preoccupazione per l'intero veicolo, rispetto all'applicazione di successo delle case automobilistiche straniere al PP-LGF come nuovo materiale leggero, ci sono ancora molte difficoltà da superare nel processo di implementazione di marchi indipendenti. Ad esempio:

(1) l'istituzione del concetto EVI (abbreviazione EarlyVendorInvolvement): ovvero, i fornitori di parti del sistema fornitore di materiali, nella fase di sviluppo del concetto per intervenire nel nuovo progetto modello, comprendono appieno la domanda di materiali dell'utente dell'impianto ospitante, in modo da migliorare le prestazioni dei prodotti e servizi da modificare; se solo le aziende automobilistiche di riferimento utilizzano i materiali come base per la selezione dei materiali, il modello elencato con l'auto di riferimento ha circa 5 Il divario nella selezione dei materiali di circa 5 anni.

(2) analisi dei costi: se si considerano esclusivamente i costi delle materie prime, il prezzo per chilogrammo di plastica è superiore a quello dei materiali metallici; ma lo stampo preliminare costa meno investimenti, lo stampo a iniezione di parti in plastica solo il 50% dello stesso stampo in acciaio, lo stampo stampato solo il 30 ~ 40% dello stesso stampo in acciaio; componenti periferici integrati, fornitura modulare, possono ulteriormente risparmiare sull'assemblaggio dell'impianto ospite e altri costi, ridurre gli strumenti di assemblaggio, risparmiare spazio.

(3) Altri aspetti: cambiamenti nella tipologia dei materiali utilizzati per i componenti, cambiamenti nel ritiro dei materiali richiedono lo sviluppo di nuovi stampi; allo stesso tempo, per i materiali speciali a fibra di vetro lunga, la necessità di utilizzare diverse apparecchiature di lavorazione come le tradizionali macchine per lo stampaggio a iniezione. Anche se, come parti esternalizzate, la maggior parte della ricerca tecnica viene intrapresa dai fornitori di primo livello, nello stabilimento ospitante è necessario fare un buon lavoro nell'industrializzazione dei materiali in fibra di vetro lunga nel processo di varie questioni tecniche da affrontare con misure.

Nello sviluppo applicativo di plastiche rinforzate con fibre di vetro lunghe, le aziende automobilistiche straniere nello sviluppo delle applicazioni sono più approfondite e, rispetto al marchio nazionale indipendente, c'è molto da imparare dall'applicazione delle case automobilistiche straniere per assorbire i casi applicativi maturi e la tecnologia avanzata.

Tra i marchi nazionali, le autovetture Great Wall Motor e SAIC sono in prima linea, mentre anche le autovetture Geely, Chery e Changan hanno svolto molto lavoro di sviluppo di applicazioni. Great Wall Motor ha svolto un lavoro di ricerca completo su parti e componenti in plastica e alcuni di essi sono stati applicati nella produzione di massa; con il supporto di progetti nazionali, SAIC ha ricercato e utilizzato molte parti LGFPP in veicoli elettrici puri come l'E50. Nel settore, sulla base dell'Automotive Lightweighting Alliance, viene effettuato lo scambio e la comunicazione della tecnologia di alleggerimento (compresa la tecnologia dei materiali di alleggerimento); nell'azienda viene costruita una piattaforma per l'applicazione della tecnologia di alleggerimento per interi veicoli e vengono introdotti tempestivamente nuovi materiali e tecnologie nello sviluppo di interi veicoli.

In termini di sostituzione dei materiali, i prodotti in plastica con fibra di vetro lunga possono svolgere contemporaneamente il ruolo di riduzione del peso e dei costi. Negli ultimi anni, con lo sviluppo dell'applicazione di materiali leggeri, il materiale in polipropilene rinforzato con fibra di vetro lunga ha gradualmente sostituito la plastica di nylon con fibra di vetro corta in un numero sempre maggiore di parti di automobili, il che promuove ulteriormente la ricerca e l'applicazione del materiale LGFPP nelle automobili.