nuovo blog

Attualmente, come fibra di rinforzo comune per materiali compositi, ci sono solitamente tre tipi: fibra di carbonio, fibra di vetro e fibra di Kevlar (aramide).

Se utilizzate per il rinforzo composito, le fibre possono definire gli standard prestazionali del materiale e sono responsabili di svolgere un ruolo portante nella struttura di progettazione, mentre la matrice resinosa è principalmente responsabile del trasferimento del carico alle fibre.

In sintesi, la scelta del tipo di fibra è parte integrante del processo di progettazione.

Per le tre fibre rinforzate sopra menzionate, ci sono spesso migliaia di proprietà che devono essere valutate quando si decide quale materiale utilizzare per un determinato progetto.

Fattori e caratteristiche quali modulo, resistenza alla trazione, resistenza alla compressione, tenacità, rigidità, conduttività elettrica e resistenza chimica/alla corrosione sono tutti importanti quando si selezionano le fibre da utilizzare.

Sebbene ci siano migliaia di proprietà dei materiali tra cui scegliere, scegliere la fibra giusta all'inizio della progettazione di un progetto attenuerà efficacemente le sfide durante tutto il progetto e indicherà la migliore materia prima.

In genere, le strutture composite utilizzano più di una fibra per raggiungere i requisiti di progettazione richiesti per l'uso finale. Sebbene esistano innumerevoli caratteristiche delle fibre che possono definire ulteriormente l'uso finale di una parte strutturale, le seguenti funzionalità avanzate forniscono funzionalità avanzate per definire lo scopo del progetto:

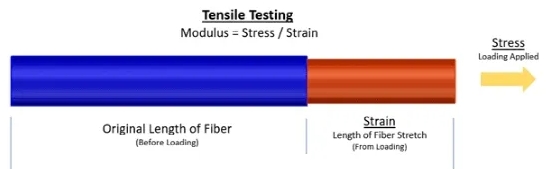

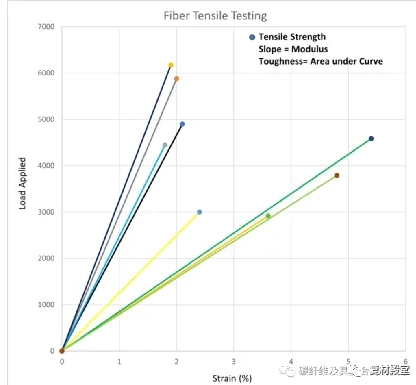

Il modulo della fibra è il cambiamento di lunghezza che una fibra subisce quando sottoposta a un carico maggiore. Questo carico può essere di compressione o di trazione. Il metodo di calcolo è lo stress diviso per la deformazione. Il modulo solitamente indica la rigidità di un materiale. Su una data curva sforzo/deformazione, è chiamata pendenza della linea.

La maggior parte delle fibre sono classificate in base al modulo perché aiuta a determinare la rigidità del composito.

In generale, i compositi che utilizzano fibra di carbonio, fibra di vetro e Kevlar sono tutti classificati come fragili e hanno un allungamento minimo o nullo in caso di rottura rispetto a materiali più plastici o non fragili.

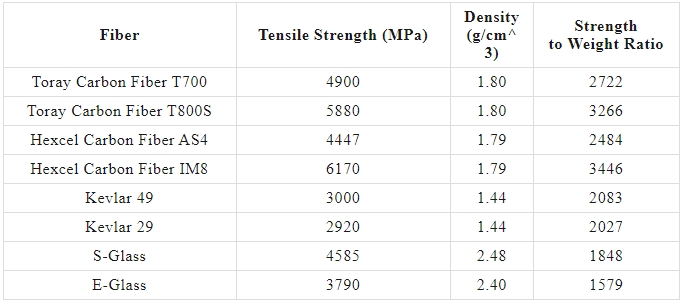

La resistenza alla trazione è la capacità di un materiale di sopportare un carico quando allungato. È la forza o il carico massimo applicato prima che la fibra venga deformata in modo permanente, come mostrato nella figura, la fibra di carbonio presenta vantaggi in termini di resistenza e rapporto resistenza-peso, come il rapporto resistenza-peso del Toray T800S giapponese fino a 3266 , il valore più alto tra tutte le fibre rinforzate elencate nella tabella. Tuttavia, esistono differenze significative tra le fibre di vetro S e le fibre di vetro E.

In termini di densità, il Kevlar è il materiale più leggero, come mostrato nella tabella sopra, la densità corporea della fibra di Kevlar è di soli 1,44 g/cm3. Sebbene il Kevlar abbia la resistenza ultima più bassa, in termini di rapporto resistenza/peso, supera la fibra di vetro, ma è leggermente inferiore alla fibra di carbonio. Da un punto di vista economico, se la resistenza alla rottura è l'unico criterio di progettazione, la fibra di vetro elettronico è la prima scelta.